勉強法紹介【暗記編】 空間記憶術とQC7つ道具 by みっきー

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

記事を開いて下さり、ありがとうございます!

「少数派受験生」を自称している、みっきーです。

何が少数派なのか、自己紹介記事はこちらです。

1次試験まで、残り3か月をきりました。

受験生のみなさま、暗記は順調にすすんでいますか?

受験生だった私は、なかなか知識のインプットがはかどらず苦労していました。

そもそも、学生時代にしっかり勉強をしていなかったため、勉強のノウハウ自体がない…。

そこで、手当たり次第に【暗記法】【勉強法】について検索。

自分に合った勉強法を見つけたことで、

1次試験7科目を乗り切ることができました。

そこで今回は、勉強法紹介シリーズとして、

「空間記憶術」について、QC7つ道具の具体例込みで紹介させてもらいます。

よろしければお付き合いください。

空間記憶術とは?

空間記憶術とは、イメージの中で「場所」と「暗記したい情報」を結び付けて覚えていくというものです。

別名「場所法」とも呼びます。

空間記憶術の概要

①覚えたい「情報」と結びつける「場所」を決める。

自分が良く知っている場所がGood。

②場所を覚えたい物の数に細分化します。

例えば自宅であれば、玄関→洗面所→リビング→寝室…といった感じです。

③脳内で細分化された場所を歩きながら、覚えたい情報と、決めた場所を紐づけるイメージを作ります。

④場所のイメージを巡りながら、順番に情報を思いだします。

例えば私は、この記憶法を運営管理の「QC7つ道具」の暗記に使いました。

QC7つ道具とは? 詳細解説!

今回例にあげたQC7つ道具がどういったものか、念のため見直していきたいと思います。

QC7つ道具の概要

QC7つ道具とは?

QC(Quality Control)=品質管理 を合理的に行うために、

製造工程や品質に関するデータを整理・分析する統計手法に用いる7つのツール。

- 散布図

- チェックシート

- 管理図

- 特性要因図

- ヒストグラム図

- パレート図

- 層別・グラフ

7つ覚えるための、有名な語呂合わせがあります。

サンチェ監督、引っ張れそう!

サン(散布図)

チェ(チェックシート)

監(管理図)

督(特性要因図)

引っ(ヒストグラム)

張れ(パレート図)

そう(層別・グラフ)

ですね。

名前を聞いてもすぐに図のイメージが浮かばないという方に、

上記の語呂の順番に合わせて、7つ道具について1つずつ解説していきます。

頻出論点のため先代たちの秀逸な記事(後ほど紹介します)がありますが、

知識ゼロの私が理解できる平易な解説を目指して、改めて書いてみました。

全て完璧に理解しなくても

「この図はこういう風に使うんだな」というイメージが持てることで、

エピソード記憶として暗記しやすくなる場合があります。

そこはばっちりだよ!

という方は、 こちらをクリック で記憶法の具体的な手順へスキップできます。

なお今回の記事を書くにあたって、

生産現場を知っているさたっち![]() にも一部ご協力をいただきました。

にも一部ご協力をいただきました。

(…とはいえ記事を書いたのは私なので、

生産現場への理解が足りない点もあると思いますがご容赦下さい。)

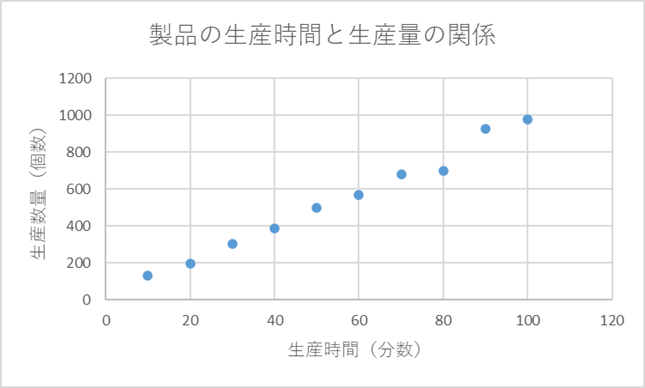

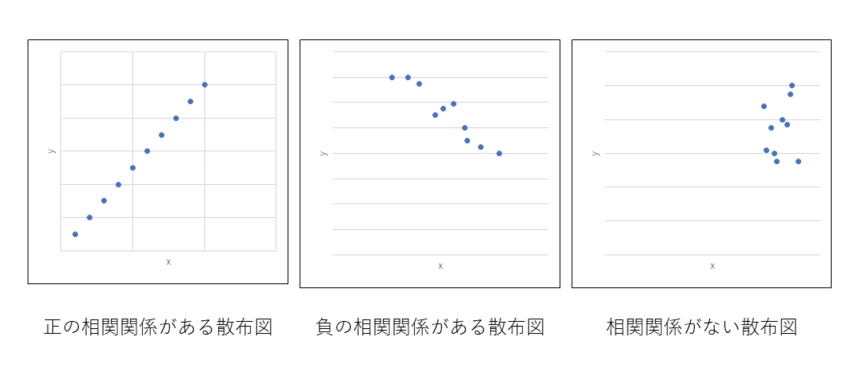

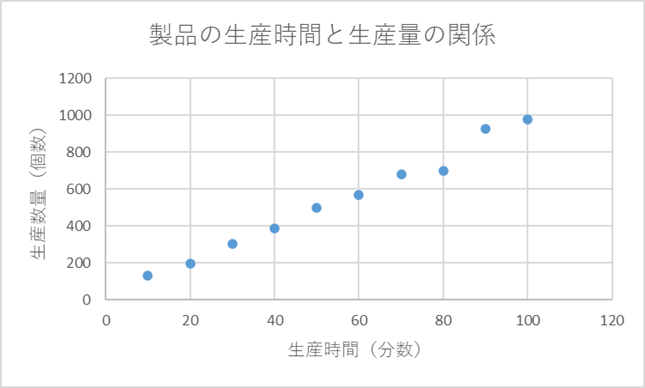

散布図

2つの特性を横軸と縦軸にして、観測値を打点してつくるグラフです。

打点の状態によって、2つの特性間の相関関係を把握することができます。

ものすごく単純なイメージ図の例を貼り付けました。

例えば、工場で製品の製造数量(個数)を縦軸、生産時間(分数)を横軸にとって、データの散布図を作ります。

散布図が直線的に伸びています。この2つの項目には正の関係がある、つまり「生産時間が増すと生産数量が増える」ということがわかります。

…と、今回は散布図にするまでなく関係性が自明な例でグラフを作りましたが、

実務では関係性があるかないか判断しづらいものを可視化するために使われるのが通常です。

例えば「法務が得意な人は、暗記繋がりで情報の点数も良い」という仮説。ちょっと気になります。

2つの項目に関連性があるかないかは、打点の状態によって把握できます。

点が右上がりの場合は正の相関関係、

右下がりの場合は負の相関関係、

全体的に散らばっている場合は無相関といえます。

(実務で使う場合には、本当に相関はないか、偽相関ではないか等、注意してみる必要があるようですが、ここではざっくりと把握します。)

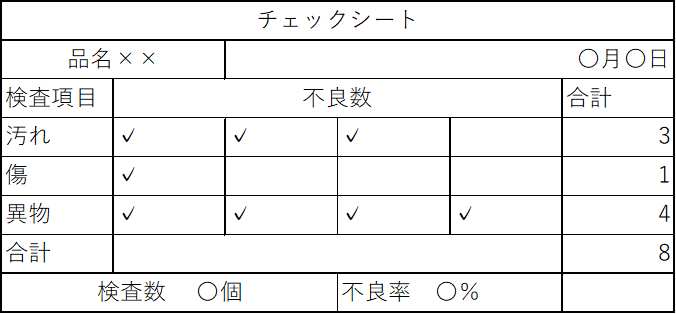

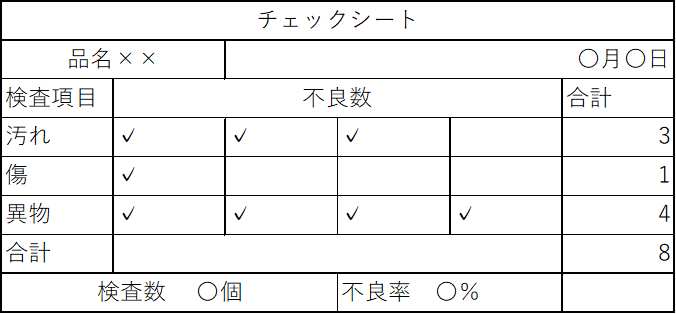

チェックシート

チェックシートとは、目的によって項目を作り、その項目ごとにチェックを行うことで、製品やプロセスの品質を評価することに使えるツールです。

他の道具と比べて、見た目から分かりやすいですね。

例えば、チェックシートに品名と日付を記入し、品質チェックの項目として「汚れ」、「傷」、「異物」、を設定します。

各項目についてのチェック結果を記録し、何か問題があればそれを改善するための具体的なアクションを取ります。例えば「汚れ」に複数回チェックがついたとしたら、これは解決すべき課題です。

複数回のチェック結果を比較すれば、品質改善の効果も評価できます。

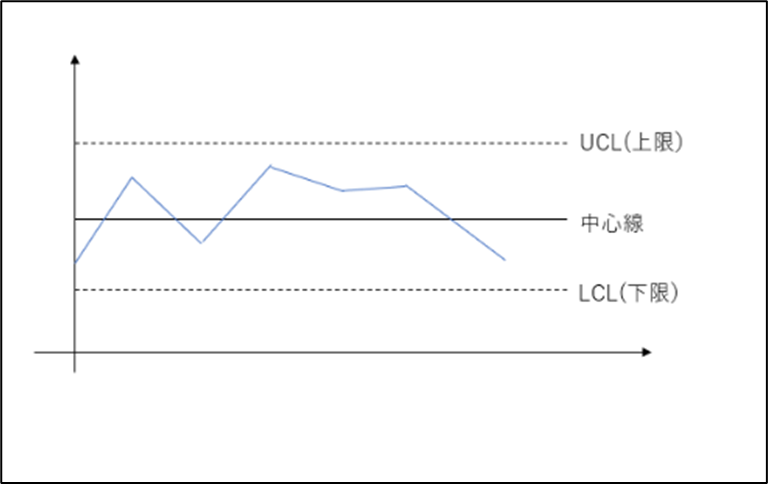

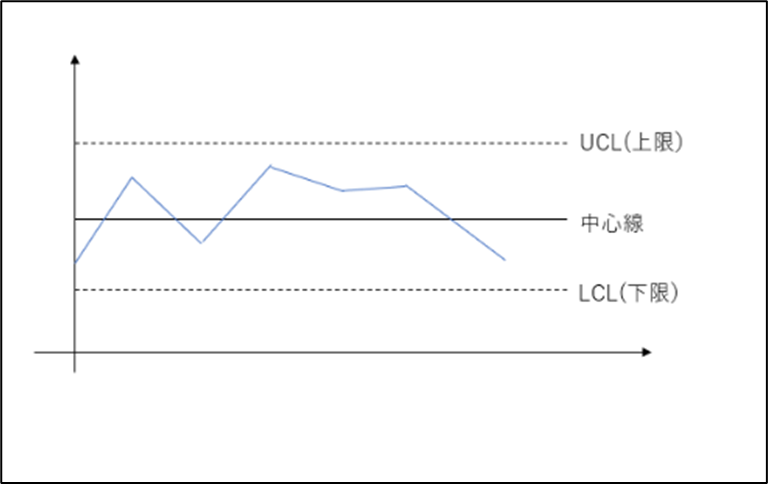

管理図

管理図は、工程が安定しているか、データに異常値がないかチェックすることに使えるツールです。

管理図には、中心線と、制御限界線があります。

中心線:検査結果の平均値を表す線で、この線を中心に検査結果がばらついているかどうかを判断します。

制御限界線:上限と下限を示す2本の線で、許容範囲の外側にある点があるかどうかを判断します。

例えば、ある製品の長さについて品質検査を行います。

商品をランダムに抜き取って長さを測り、その測定値を全て管理図に記録します。

検査の前に、製品の仕様から、許容範囲の最大値である上限と、許容範囲の最小値である下限を決めておきます。そして、検査結果の平均値をあらわす線を真ん中に引き、この線を中心に検査結果のばらつきがないかを判断します。

重量が上限を超えた場合や下限を下回った場合は、異常があると判断されます。異常があった場合には、生産ラインの調整や品質改善を行います。

検査結果が中心線から外れている場合や、上限や下限を超えている場合には、異常があると判断されます。

管理図には、

過去の生産実績から得られた標準値を利用して管理状態を保持するために使う管理用管理図と、

集められた観測値によって工程を評価するための解析用管理図があります。

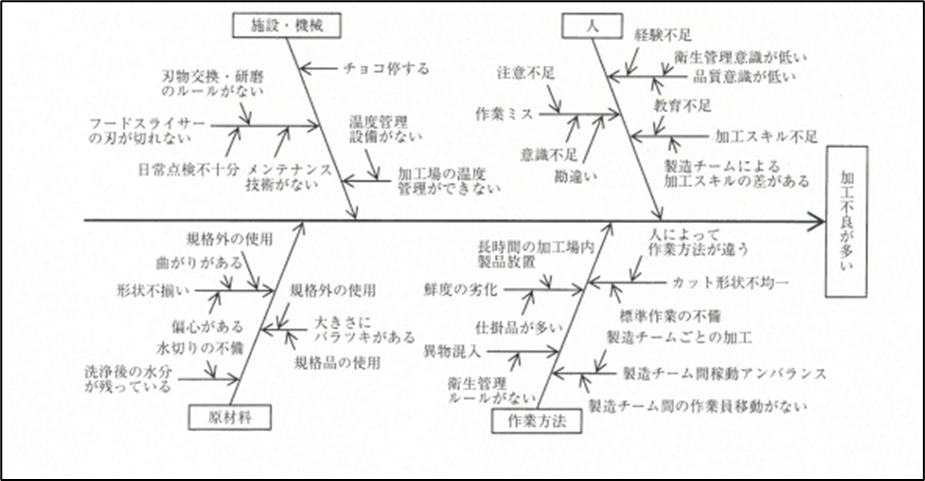

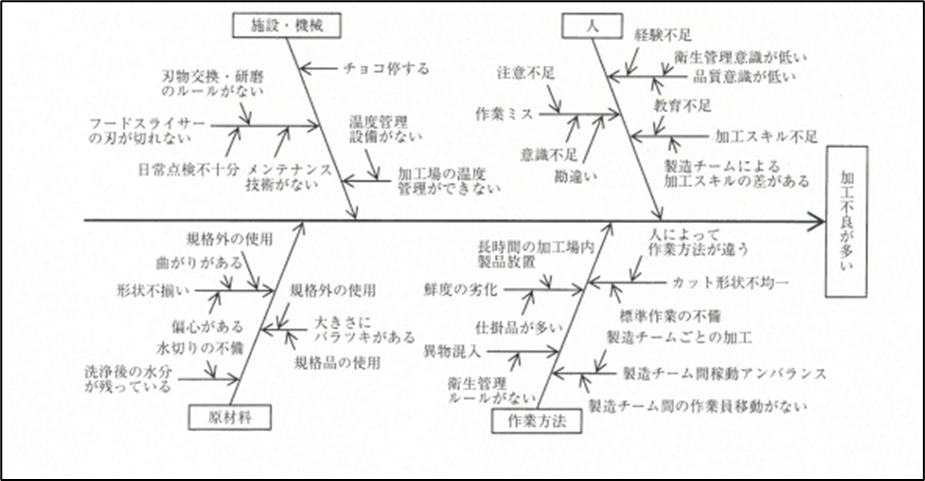

特性要因図

特性要因図:

特定の結果(特性)と、要因の関係を、階層的に整理するために使うもの。

図では問題点のみを分析し、改善点は別に考えます。

魚の骨に似ているので、別名フィッシュボーン。

H28の2次試験事例Ⅲでも出題されています。

特性要因図(H28 事例Ⅲより)

①まず、改善したい品質の特性を決めます。今回は、「加工不良が多い」ということです。

②中心となる特性に影響を与える要因を考え、大きな枝を伸ばしていきます。

例えば、「施設・機械」、「人」、「原材料」、「作業方法」です。

通称4M(Man, Machine, Material, Method)ですね。

特性要因図は、4Mを切り口に考えることが多いようです。

③大きな枝から更に詳細な要因を考え、小さな枝を伸ばしていきます。

例えば、「人」については、下記のような原因が考えられています。

「作業ミス」、「品質意識が低い」、「加工スキル不足」等です。

④考えられる原因について、さらに原因を掘り下げます。

作業ミスはなぜ起きてしまうのか。

「注意不足」、「意識不足」、「勘違い」、等が考えられます。

このように品質の問題点を分析して、改善策を考えていきます。

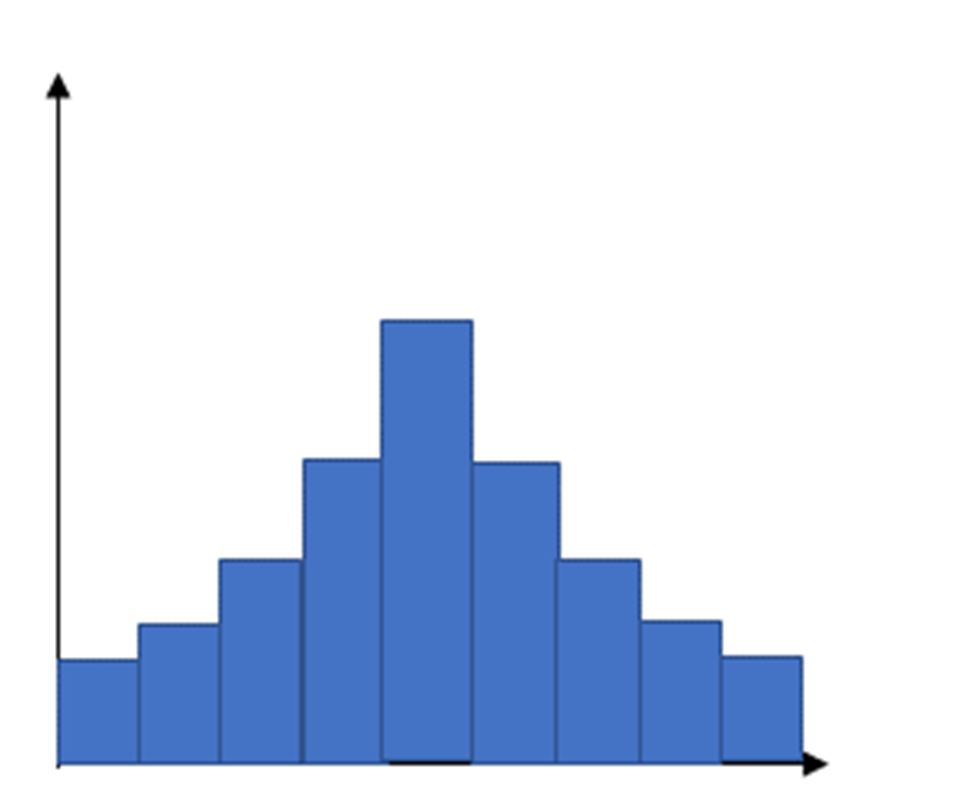

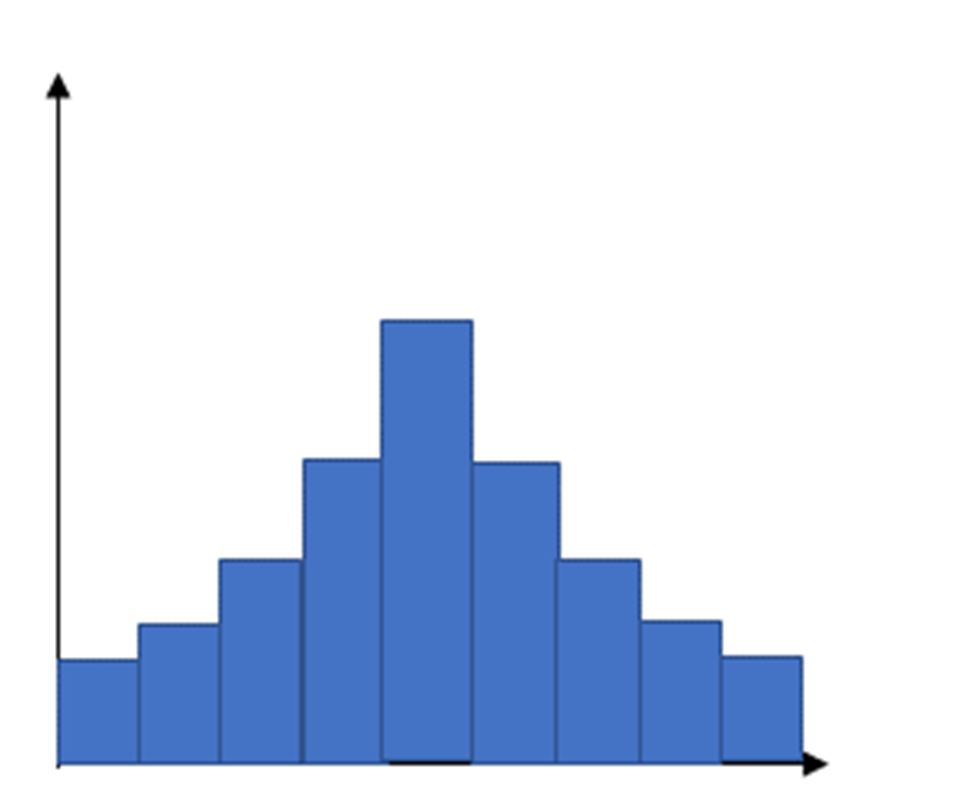

ヒストグラム

ヒストグラム:

度数の分布をみる、棒グラフ状のデータ分析ツールです。

例えば、ある製品の長さの測定データを集めて、そのデータの分布をヒストグラムにしてみます。

測定データの分布が正規であれば、ヒストグラムの形状は下記のイメージのような山型になります。ヒストグラムの中央値や平均値などの値を用いて、製品の平均の長さや、許容範囲内にある製品の割合などを評価できます。

ヒストグラムが左右非対称になっていたり、複数のピークがある場合は、製品の品質に問題がある可能性があります。

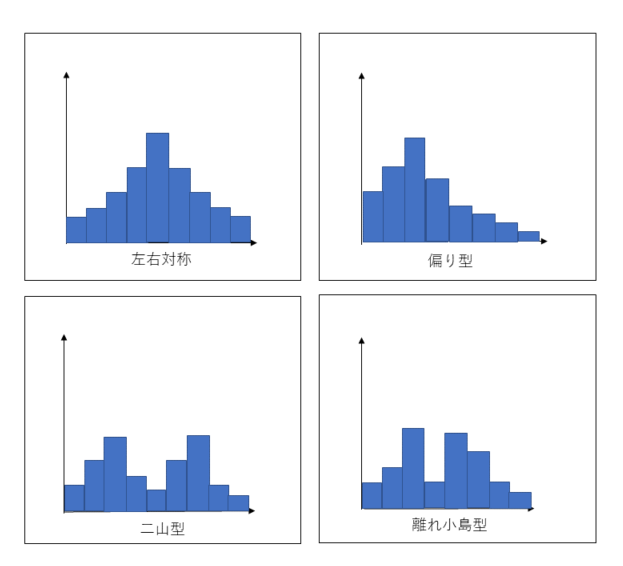

ヒストグラムには様々な形状があります。

山が1つで左右対称なヒストグラム、

上限や下限に制限がある可能性が考えられる裾が長く広がっている偏り型、

異なる2つの集団からデータ収集している可能性がある二山型、

異常な可能性が考えられる離れ小島型などがあります。

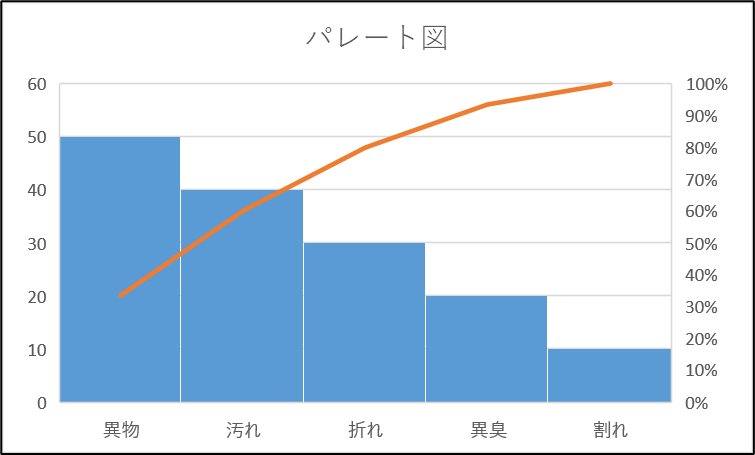

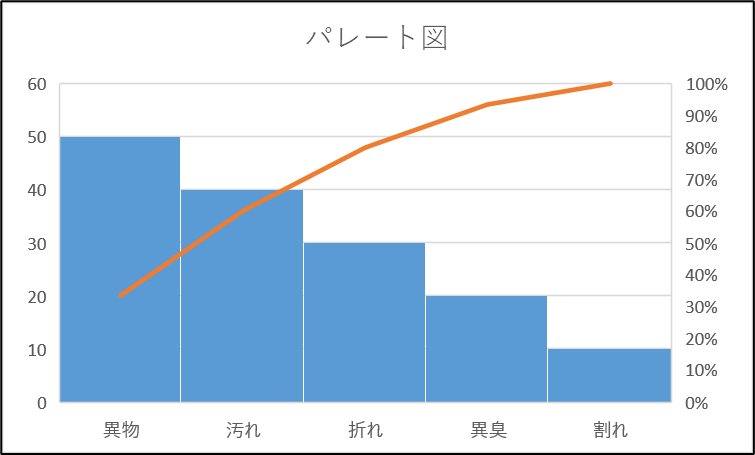

パレート図

パレート図は、管理すべき重点項目を絞ったり、管理項目を層別するために用いる分析ツールです。

長い順に並んだ棒グラフと、累積比率を表現する折れ線グラフで現されます。

例えばパレート図で製品のクレームの原因分析をします。

クレームの内容を横軸、発生件数をの縦軸にして、件数が多い順に並べます。

クレームの発生原因の優先順位付けができます。ここは一目瞭然で分かりやすいですね。

折れ線グラフは、累積比率、つまりデータの積み上げ割合を記載しています。

…と言われても私にはすぐ理解できなかったのですが、つまり、自分より左側の原因件数の、総クレーム件数に対する割合になります。

下記のイメージの場合、「折れ」の項目にかかる折れ線グラフは、クレーム総件数に対しての「折れ」より件数が多い項目(「異物」「汚れ」「折れ」の合計)を表しています。

例えば、クレーム総件数を80%減らしたいと考えた場合は、折れ線グラフの80%より左側にある原因である、「異物」、「汚れ」、「折れ」に対応すれば良いということがわかります。

パレート図は、「多くの事柄は、少数の要因が原因である」という80:20の法則、「パレートの法則」が元にできているようです。

不良品やクレームの原因分析や、改善施策の優先順位付けに非常に役立つツールです。

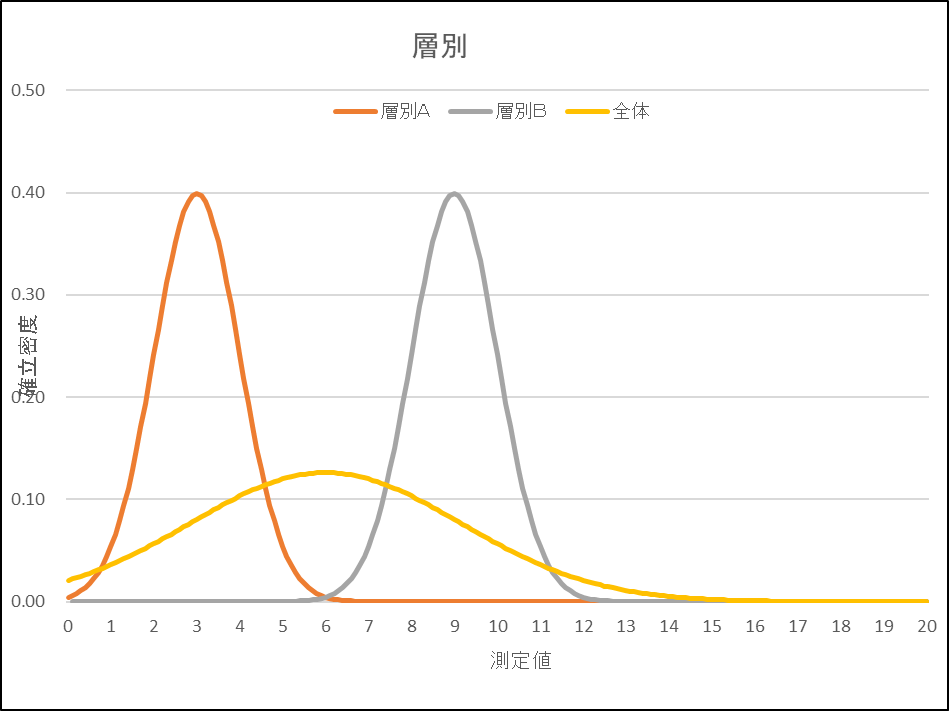

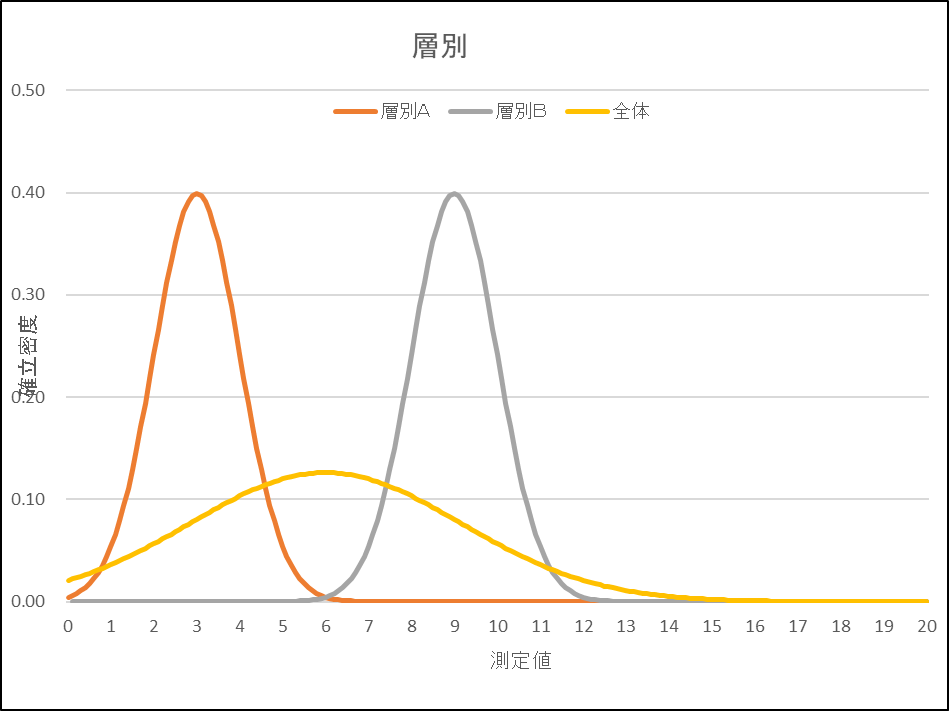

層別

層別は、収集したデータを、共通点をもついくつかのグループに分類する技法です。

このグループを「層」と呼びます。

設備や作業別等、どんな層にわけるか基準を決め、各層ごとにサンプルをとり、層ごとに原因分析をして改善をはかっていきます。

簡単に言うと「原因を分けて考える」手法です。

決まったグラフの形状があるというよりは、

「層」に分けて分析していくという、

考え方のようなものととらえていた方が分かりやすい気がします。

実際の分析は、パレート図やヒストグラム等、先に紹介した図を使って行っていくことが多いようです。

(そのため、層別の代わりに「グラフ」という名前で、7つ道具の1つとしてあげられることもあるようです。)

例えば、ある製品で品質クレームが多く出ています。

原因を層別で分析することにします。

まず、工程を層別で考えてみます。

その製品を作るために3工程があったとして、工程①、工程②、工程③のどこでクレームの原因が多く発生しているかを考えます。

原因は工程①でした。

さらに工程①を層別して原因を考えていきます。

その結果、ある工程の処理が甘いことがクレームの原因であることが分かり、

原因改善のマニュアルを作成することになりました。

解説文書で見ると(私は)難しく感じましたが、

日々の仕事でも、自然と「層別」をしている方は多いのではないでしょうか。

具体的な暗記手順

QC7つ道具の解説をここまでしてきましたが、

私は語呂だけでは、図の名前と、図のイメージがなかなか結び付きませんでした。

そこで使ったのが、空間記憶術です。

もう1度、具体的な手順を振り返っていきます。

手順1:①覚えたい「情報」と結びつける「場所」を決める。

まずは、QC7つ道具の情報と結びつける場所として自宅を選びました。

②場所を覚えたい物の数に細分化します。

今回は家の中を7か所、玄関→洗面所→洗濯機→お風呂場→台所→リビング→寝室、と歩いていくことにしました。

③脳内で細分化された場所を歩きながら、覚えたい情報と、決めた場所を紐づけるイメージを作ります

上記で決めた順番に家の中を脳内で歩きながら、

QC7つ道具をより覚えやすいように「サンチェ監督引っ張れそう」の語呂に合わせて情報を紐づけていきます。

我が家とは構造が違うかもしれませんが、もしよければ、皆さんのご自宅におきかえて想像してみてください。

※下記のステップは全て、脳内でのイメージです。

自宅の玄関と散布図

脳内で自宅の玄関のドアを開けます。

…玄関のイメージ、わいたでしょうか?

その玄関に、散布図のイメージが浮かんでいるのを、想像します。

(浮かんでいるってなんだよと思った方、申し訳ありません。

壁に紙が貼ってあるでも、何でもいいです。

玄関に散布図があるのを想像してみてください。

私はイメージの中で空間に図を浮かべていたので、以下は「浮かべる」で統一します。)

手洗い場とチェックシート

今度は、玄関から洗面所へ移動します。

そして洗面所の手洗い場に、チェックシートが浮かんでいるのを想像します。

管理図と洗濯機

洗面所で、手洗い場の後ろを向きます。

うちの場合はそこに洗濯機が置いてあるので、

洗濯機に管理図が浮かんでいるのを想像します。

特性要因図(フィッシュボーン)とお風呂場

今度は、洗面所の脇のお風呂場のドアを開けます。

そして、バスタブの上に特性要因図![]() が浮いているのを想像します。

が浮いているのを想像します。

ヒストグラムと台所

今度は、台所へ移動します。

台所の空間に、ヒストグラムが浮いているのをイメージします。

パレート図とリビング

次は、リビングへ移動します。

そしてリビングにパレート図が浮いているのを想像します。

層別と寝室

最後に、寝室へ移動します。

そして寝室に、層別のグラフが浮いているのをイメージします。

手順は以上となります、お疲れ様でした!

…一緒にイメージしてくれた方、覚えられそうでしょうか?

ここまでやっても、私は1度で全てを暗記することはできませんでした。

が、脳内で家を歩きながら順番にイメージを思い返すことを3回ぐらい繰り返し、

最終的にはしっかりQC7つ道具が頭に入りました。

新QC7つ道具や情報の暗記等も、この空間記憶術を活用していました。

もし、今まで「空間記憶術」を知らなかった方や、「QC7つ道具」の理解が曖昧だった方に、

今回の記事が参考になったら嬉しいです!

QC7つ道具については、

ちこまる(仮)さんのQC7つ道具と新QC7つ道具のまとめ記事、

等もぜひ参考にしてみてください。

本日も読んでいただき、ありがとうございました!

明日は、『s.t.o』です!

楽しみにお待ちください。

☆☆☆☆☆

いいね!と思っていただけたらぜひ投票(クリック)をお願いします!

ブログを読んでいるみなさんが合格しますように。

にほんブログ村

にほんブログ村のランキングに参加しています。

(クリックしても個人が特定されることはありません)

記事へのコメントについて

記事へのご感想やご要望があれば、下部の入力フォームから是非コメントをお寄せください!

執筆メンバーの励みになりますので、よろしくお願いいたします。

※コメント送信後、サイトへ即時反映はされません。反映まで数日要することもあります。

※コメントの内容によっては反映を見送る場合がございますので、予めご了承ください。