【コン身】QC7つ道具を覚えていますか?

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

こんちゃ!こんちゃんです。

もうすぐ5月も終了ですね!

1次試験まで90日を切り、少しずつ勉強のギアが上がってきた方も多いかと思います。

また、最新の官報では昨年の合格者の診断士登録が続々と掲載されています!

私も受験生時代に一緒に勉強した方や、実務補習で同じ班の方の名前を見つけてテンションが上がっております。

道場でもMa.satoが登録完了したとのことです!

Ma.satoおめでとう!!

ありがとう!

やったぜ!

1年後の今頃は、皆様も診断士デビューしていることと思いますので頑張りましょう!

さて、一発合格道場には【渾身】シリーズというものがあり、

道場メンバーがそれぞれ死力を尽くして、試験本番までに是非とも押さえてほしいポイントを書ききる!

まさに渾身の一撃な記事が存在します!

(年々ハードルが上がっているような笑)

昨日ののきの税会計効果の記事もそうでしたね!

本日は私こんちゃんが、渾身の内容を、よりイメージしやすい「コン身」🦊としてお届けしま~す。

contents

QC7つ道具とは

本日のテーマはQC7つ道具です。

運営管理の超頻出論点で、昨年はヒストグラムに関する問題が出ました。

QC7つ道具は製造現場で発生する品質トラブルを解決するために使用する手法です。

工程のデータなどを適切な形で視覚化することで、改善を促します。

ちなみにQCとはQuality Controlの略で、Quality Checkと勘違いすることもあるので注意が必要です。

QC7つ道具は下記の7つを指します。

・パレート図

・ヒストグラム

・特性要因図

・散布図

・層別

・チェックシート

・管理図

*層別の代わりにグラフという分類が出てくることがあります。

これらQC7つ道具に関して

「名前は憶えているけど、どんなものだったっけ?」

「グラフは選べるけど、どうやって使うっけ?」

という印象をお持ちの方も多いと思います。

本日はQC7つ道具を使って、どうやってトラブルを改善するのか、架空の工場を例にご説明いたします。

名前を知っているだけでなく、どんな時に使うのかも合わせることで理解が深まると思います。

物語は以前の記事で登場した「うろこん滝」から歩留まり改善の相談を受けたところからはじまります。

この絶体絶命のトラブルをQC7つ道具を使って無事に解決することができるのでしょうか!?

*今回の例は、実際の工場とは異なる点や簡便化した点もございますので了承ください。

・・・トラブル多発で、歩留まりが大変なことに

パレート図

うろこん滝さん、ご無沙汰しております。

早速ですが、どのような要因から対応するか、決まっているでしょうか?

・・・トラブルが多く、どれから手をつけてよいか目途が立っていない状況です、、、

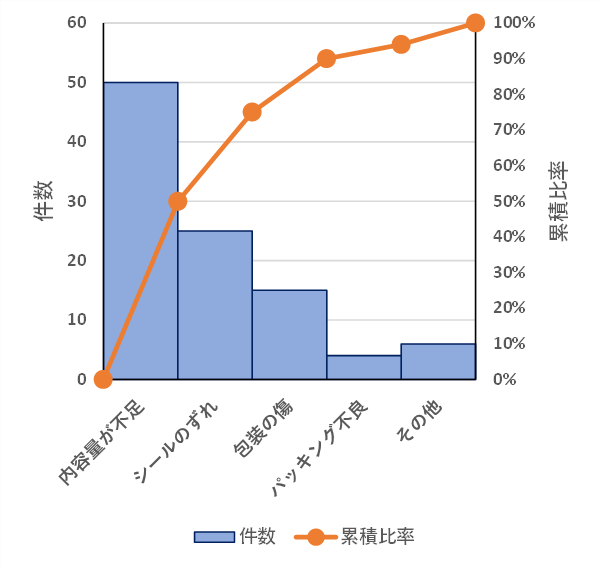

このような状況で役に立つのがパレート図です!

パレート図では項目別にデータを記載し、件数とその累積比率を記載することで、どの項目の比率が大きいかを明確にできます。

今回の場合は歩留まり悪化の原因のパレート図を作成した結果、下記のようになりました。

この結果から、「内容量が不足」が最も多く、全体の50%を占めていることがわかります。

なので今回は内容量不足に関するトラブルを優先的に改善していきたいと思います。

ヒストグラム

パレート図より、内容量不足による歩留まり低下が多いため、まずはそこから手をつけてみたいと思います。

実際の内容量の分布を確認してみましょう!

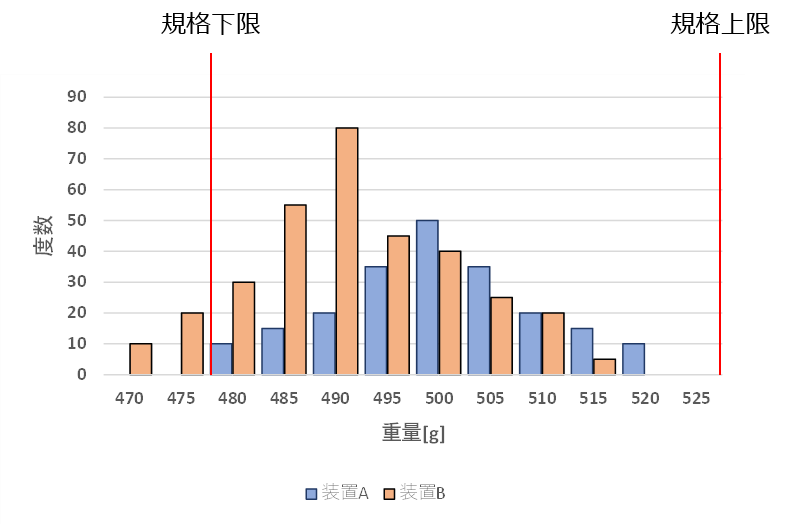

・・・キツネフード(500g/パック)を製造するとき内容量の規格上限は530g、規格下限は480gとしています。平均値は494.7gでした。実際の内容量のヒストグラムを作成してみます!

実際のデータの分布傾向を確認するのに役立つのがヒストグラムです。

「平均値」は便利ですが、あくまで代表値ですので全体の傾向を見落とすことがあります。例えば今回の場合、500gのキツネフードの重量のヒストグラムを描いてみると下記の結果となりました。

上記のヒストグラムから計量値の分布は山が2つあり、一部の計量値が規格下限の480g以下となっており、これが歩留まり低下の原因であることがわかります。

ヒストグラムに2つ山がある場合はどんなことが起こっているか、想像がつきますでしょうか?

答えはのちほど明らかになる、、かも!

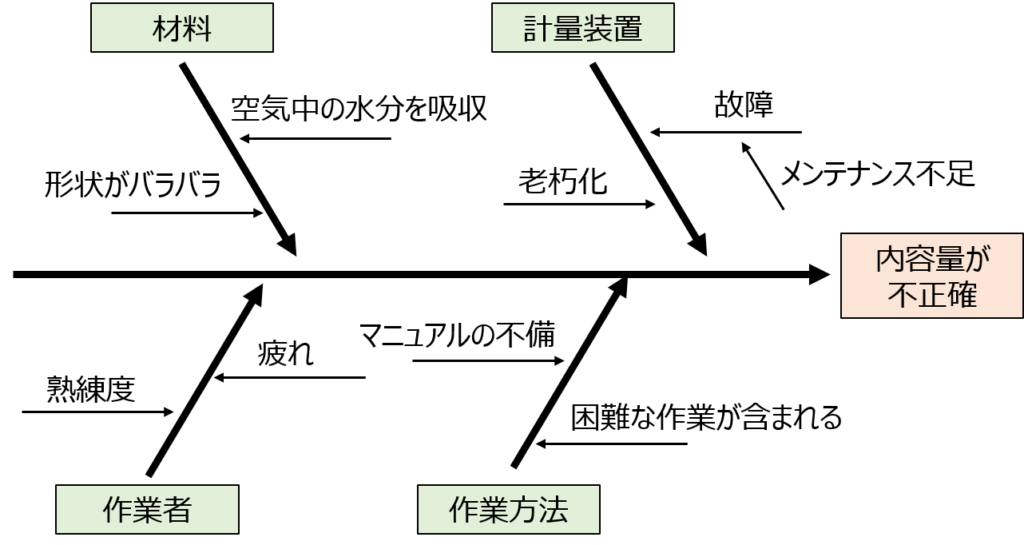

特性要因図

次に、内容量に影響を与える要因を整理して、検討してみましょう。

・・・内容量は製造したキツネフードを袋詰めにする工程で決まります。

この工程は計量装置を用いて行います。計量装置の上で作業員(きつね)がキツネフードを袋にいれて、重さを計量します。

早速現場の作業員(きつね)と一緒に特性要因図を作成してみます!

特性要因図はある特性に影響を与える可能性がある要因を書きだしたものです。製造現場では4M(Man, Machine, Material, Method)の視点から作成することが多いです。

特性要因図で書きだした要因について、影響の大きさや発生の可能性を考慮して、優先順位をつけて検討を行います。今回はその段階は省略しますが、計量装置から検討をしていくこととなりました。

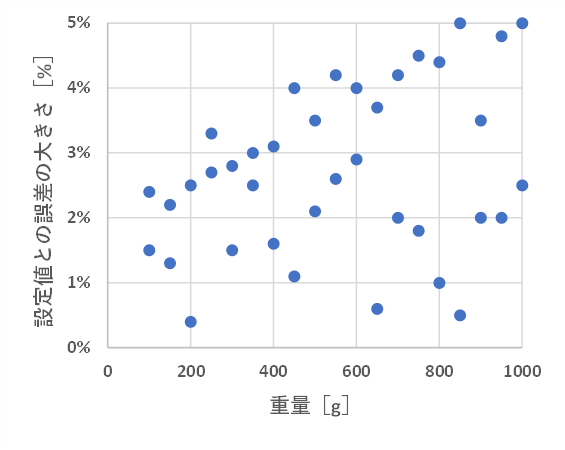

散布図

まずは計量装置から検討していきましょう。問題の特定に役立ちそうなデータはありますか?

・・・測定する重さ(設定値)と実際の測定値の誤差の大きさを表した散布図を作成しました。

散布図は2つの変数の間に、どんな関係性があるかを確認するのに役立ちます。

今回の散布図ではなんとなく正の相関がありそうですが、いかがでしょう?

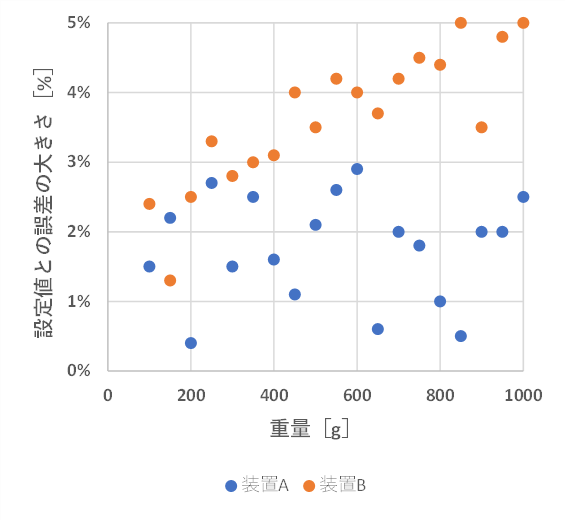

層別

先ほど作成した散布図ですが、もう少し詳しく分析したいと思います。データを層別で見ることはできますか?

・・・パック詰め工程では、装置A、装置Bの2つの装置を使ってパック詰めを行っています。各装置ごとにデータを層別に分けて表示してみました。

層別はデータを分類して分析するときに役立ちます。分類の切り口も様々で、今回は装置ごとで層別を考えましたが、他にも作業員ごと、製品ごとなどの層別も可能です。

計量装置ごとに層別でデータを整理したところ、装置Aに比べて装置Bの誤差が大きいことがわかりました。さらに装置Bに関しては重量と誤差の間に右肩上がりの正の相関関係も見られます。

先ほどのヒストグラムも装置ごとの層別で表してみましょう。

ヒストグラムも装置ごとに層別で表したところ、装置Aは500gを中心に左右対称の分布になっていますが、装置Bは設定値よりも少ない490付近を中心とした分布になっており、規格下限よりも小さいものはすべて装置Bで計量したものであるのがわかります。

チェックシート

分析の結果、計量装置Bに問題がありそうですね!

問題点がわかってすっきりしました!

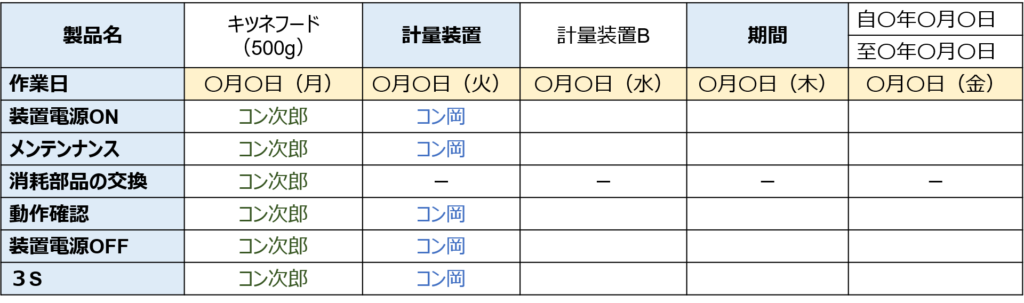

計量装置Bは少し古いので、こまめにメンテンナンスを行い、定期的な消耗部品の交換をすることで正確に計量できるようにします。

これらの項目も含めてチェックシートを作成します。

チェックシートは確認項目をリスト化したものです。

管理図

数日後・・・

しばらく経ちましたが、その後の歩留まりはいかがでしょう?

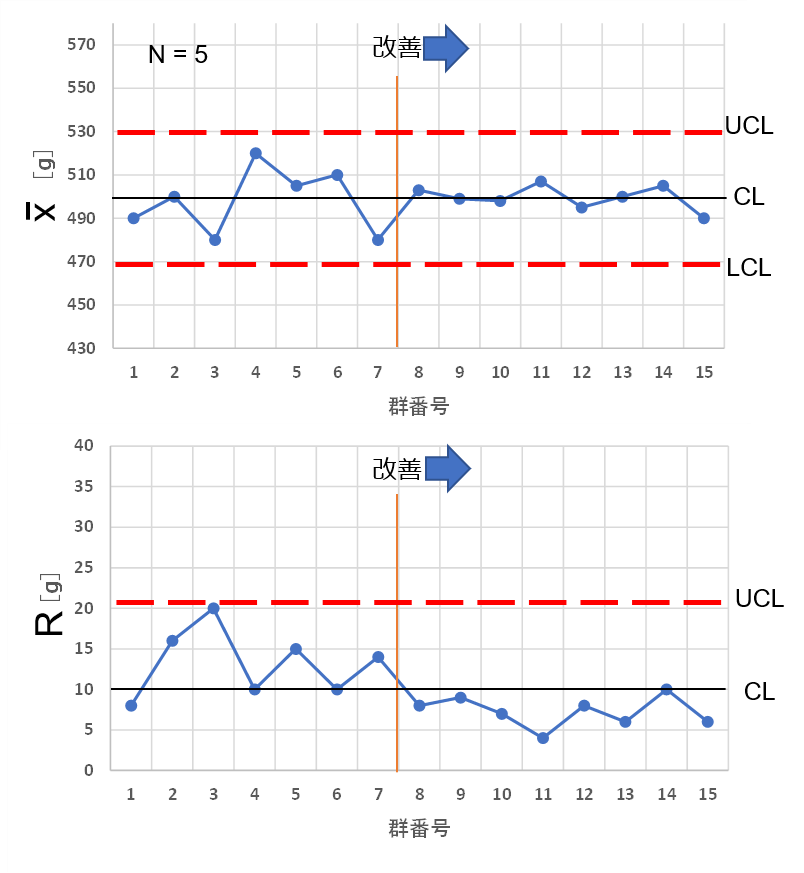

・・・管理図を作成して、工程の状態を確認しています。

改善以降、工程は良好な状態で、歩留まりも向上しています!

改善前後(8群目から改善)の工程の計量結果を確認すると、改善後はばらつきが小さく、キツネフードのパック詰め工程の計量が安定して行われていることがわかります。

このように管理図は工程が安定した状態にあるかを確認するのに役立ちます。

目的に応じてさまざまな種類があり、今回はXbarーR管理図を採用しています。Xbar(xの上にバー)は平均値を表しています。今回はキツネフードを5袋を一度に詰めており、5袋を1群として計量値の平均値を図示しています。(図中のNは群の大きさを表します)

また、その下のR管理図は群の計量値の範囲を表しています。つまり群に含まれる5つの計量値の最大値と最小値の差を指します。この値が小さいほど計量値のばらつきが小さいです。

CL(Center Line)は中心線で平均値の値をとります。UCL(Upper Control Limit)は上方管理限界線、LCL(Lower Control Limit)は下方管理限界線で、一般的にCLから±3σ(標準偏差)の値を採用します。

まとめ

今回はQC7つ道具と使用する状況を紐づけてイメージしやすいようにご紹介してみました。

少しでも勉強の役に立てば幸いです。

またQC7つ道具は頻出分野で過去の道場記事でも何度か登場しています。

よろしければ下記の記事もご参照ください。

【渾身】QC7つ道具と新QC7つ道具

10代目ちこまる(仮)の記事です、新QC7つ道具も紹介しています!

【渾身】非製造業の私が運営管理「生産オペレーション(IE等)」を俯瞰する暗記法 【中小企業診断士】

11代目べりーの記事です。なんと語呂合わせで覚えることができます!

明日はひでさんの登場です!

令和2年度の2次試験の解説が完了しましたが、こんどはどんな記事が飛び出すのでしょうか?

内緒!明日になってからのお楽しみ!

🦊こんちゃんの記事のウラガワ🦊

道場のブログを書いていると、いろいろ勉強します。

例えば、キツネは米を食い荒らすネズミの天敵で、昔はキツネの尿がついた石を置くことでネズミを追い払ったりした。

このようなこともあり、きつねは稲の守り神として人々に大切にされてきました。

ふ~んなるほど。

ってキツネのことか~い!というツッコミはさておき、

本日のテーマであるQC7つ道具ですが、受験生のころは名前をなんとか覚えてるくらいでした。

試験対策では名前とグラフ形状を覚えていれば何とかなるかと思いますが、

今回いろいろ調べて詳しい用途も知ることができ、理解が深まったのはよかったです。

仕事で品質管理の仕事をしている方とお話しする機会もあるので少しは役にたつでしょう!

今回の記事のグラフを書いている途中で

あれ?誤差が大きくない?とかもあって予想以上に大変でしたが笑、、、

☆☆☆☆☆

いいね!と思ってもらえたらぜひ投票(クリック)をお願いします!

にほんブログ村のランキングに参しています。

にほんブログ村

クリックしても個人が特定されることはありません

イメージがしやすく、とても分かりやすかったです!ありがとうございます。

管理図に関して、「改善以降、工程は良好な状態で、歩留まりの発生も激減している」とあるのですが、『歩留まり率(%)=良品数/生産数×100』の認識だったので、歩留まりは多い方が良いのかなと思っておりましたが、減少した方がいいのでしょうか?

ご指摘いただきありがとうございます。

おっしゃる通りで、歩留まりは高いほうが良好な数値になっております。

混乱させてしまい申し訳ございません。修正いたしました!

今後ともお気づきの点がございましたら、お気軽にコメントいただけますと幸いです。

内容わかりやすかったです。うろこん滝さん、いい感じに問題起こしてくれますね。

普段から仕事で使いますが、一連の流れで、頭の整理ができました。

tomiさん

コメントありがとうございます!

少しでも役立ったようで幸いです。

2次試験の事例企業もいい感じにやらかしているので、助言のしがいがあると思います笑

今回の記事のように、QC7つ道具を実際の(?)企業に当てはめて説明していただけると非常にわかりやすいです、ありがとうございます!

自分の知識の中にも足りなかった部分がいくつもあったので、理解が非常に深まりましたw

今回はうろこん滝さんでしたが、またいつかツンデレ?九尾の狐の登場にも期待しております!

あと、コン身のタイトルは思わず笑いましたw

ロムさん

コメントありがとうございます!

理解を深めていただけたようで、うれしく思います!

また気が向けばコン身記事を書こうと思います笑