ストーリーで覚える運営管理(限界町工場編) by しん

☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆

ご安全に!製造業一筋のしんです。

4月前半も終わりが近づいてきましたが、みなさんはいかがお過ごしでしょうか。

職場の年度が変わり、あわただしくされている方も多いかと思いますので、体調等お気を付けください。

私は、勉強習慣の維持やスキルアップを目的に申し込んだ資格試験が間近に迫り、追い込みの真っ最中です。道場活動に精を出しすぎてもはや諦めているなんてことはありません。

それでは本日の目次です。

本日の要約

本日の要約

- 概要:運営管理が苦手な方を主なターゲットに、リードタイムが2ヶ月の製品を1ヶ月で納品するというストーリーを通して、アローダイヤグラムを中心とした知識のイメージづくりをお手伝いします。

- お伝えしたいこと:クリティカルパスは重点管理が必要

(1工程の遅れが即納期遅延に繋がる一方で、改善により全体の納期短縮が可能) - キーワード:新QC7つ道具、アローダイヤグラム、クリティカルパス、リードタイム、受注生産品、量産品、QCD、QC活動、アウトソーシング、配賦、専門化の法則、キャッシュフロー

上記の内容で気になる部分やフレーズがありましたら、本編に進んでいただけたらと思います。

はじめに

最近、中小企業診断士の同期や先輩方と交流する機会が増えているのですが、2次試験事例Ⅲで出題されるような、中小製造業に馴染みがない、イメージしづらいと仰る方が多いことに驚いています。

裏を返せば、「中小製造業に馴染みのある私は、運営管理(事例Ⅲ)を苦手とする受験生のイメージづくりにきっと貢献できる」と感じました。

そのため、今回は自身の経験を基に、運営管理(事例Ⅲ)を中心とした内容をストーリー形式でお伝えします。

限界町工場での体験をアレンジし、イメージしやすい内容となるよう心がけましたので、製造業に馴染みのない方はぜひお読みください!

アローダイヤグラムとは?

ショートストーリーに先立って、今回、メイントピックとして取り扱うアローダイヤグラムについて触れさせてください。

アローダイヤグラムとは新QC7つ道具の1つに数えられる品質管理の手法のことをさします。

正直、製造業やシステム開発に携わっていない方はピンとこないですよね…。

そのような方々にはまず、「何かを作る時のスケジュール管理を効率的に行うための図」くらいにとらえてほしいです。

よろしければ、以下の先代方の記事をあわせてご覧ください。様々な視点で書かれた記事を通して、より深い理解につなげてもらえればと思います。

とある限界町工場従業員の奮闘記録

それではここから、従業員15名程度の町工場(以降、C社と呼称します。)勤務経験をアレンジした、ショートストーリーをお送りします。

ストーリーを通して、アローダイヤグラムがなぜ必要なのか、どう活用するかを、やんわりと感じていただけたらと思います。

ところどころアレンジしていますので、あくまでフィクションとしてお読みください!!

11月末の悲劇

ある年の11月末、同年春にC社の従業員となった私に、初の大型案件(リードタイムが2ヶ月の受注生産品(以降、製品Zと呼称します。))の生産管理全般が任され、完成間際となったタイミングの出来事です。

最終工程の電解研磨を依頼していたアウトソーシング先から、「ミスがあり製品Zを壊しちゃいました!!」と電話があったところから物語が始まります。

壊したってどういうこと・・・

何を言っているのか理解できず、写真を依頼すると、↓のような写真が送られてきました。

※イメージ図

確かに壊れてる・・・

製品Zの用途や工程上、修復することが不可能だったため、2ヶ月の奮闘むなしく破棄となることが決まりました。

工場内で一通りのお叱りコメントをもらった後、次はどんなコメントをもらうだろうかと憂鬱な気持ちで営業部門に連絡したところ、「うそやろ?」と言われたのを覚えています。

自身うそだと思いたかったのですが、残念ながら現実なんです。

その後すったもんだを経て、「それじゃあもう1回作って、年末厳守で」となりました。

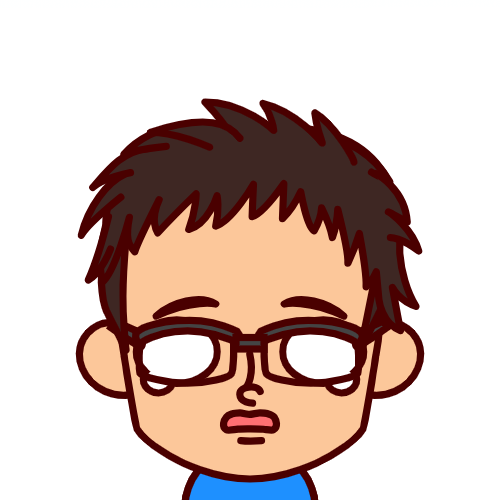

Tips:電解研磨

電解研磨とは、2次試験の事例Ⅲでまれに登場するフレーズである「研磨」の一種です。

思いっきり簡潔に表現すると、金属製品を特殊な液体に沈めて電気を流すことで、金属表面の細かい凹凸を溶かして「ピカピカ」にする作業です。

「モニュメント」のような外観が求められる製品や、食品、医薬等の、凹凸に製品や材料等の細かい粉末が残ることが許されない生産設備に使われたりします。

以下に別々の被写体となりますが、参考イメージを掲載します。

左の写真はステンレスの切り端(スクラップ)、右の写真は愛用しているアメリカン・プレスというコーヒー器具です。

右の写真のパーツはアルミかもしれませんが、見た目は近いためご容赦ください。

ご覧の通り、研磨後の写真はピカピカすぎて、スマホや天井が映ってしまっています。。

まさかの指令

1ヶ月で製品Aを納品するよう営業部門から強く要請されて真っ先に思ったことは、「不可能」でした。

完全受注生産品であり、材料や中間品(途中まで加工した部品)も在庫がなかったためです。

納期を延ばす交渉をしたものの通らず、そもそも壊したのは製造部門の落ち度だったため、気持ちを切り替えて1ヶ月で納品するための方法を検討することにしました。

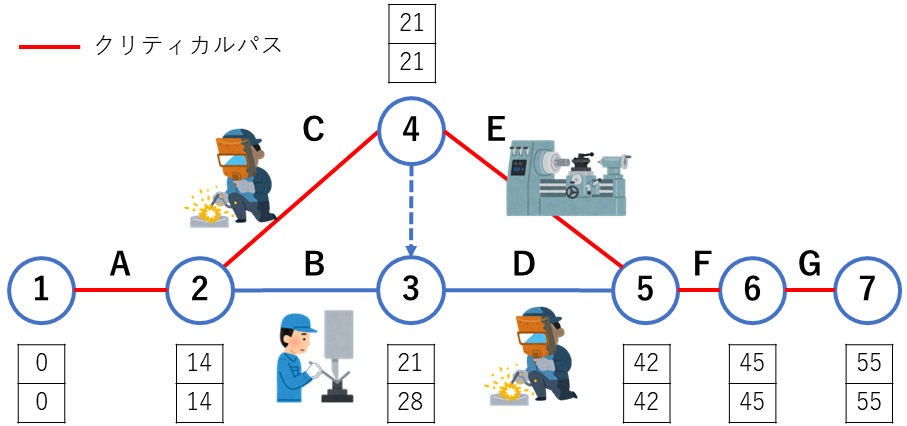

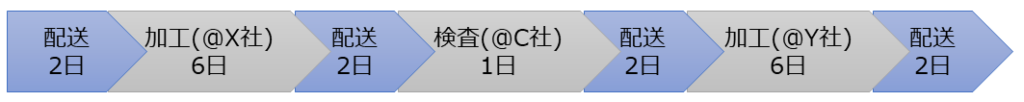

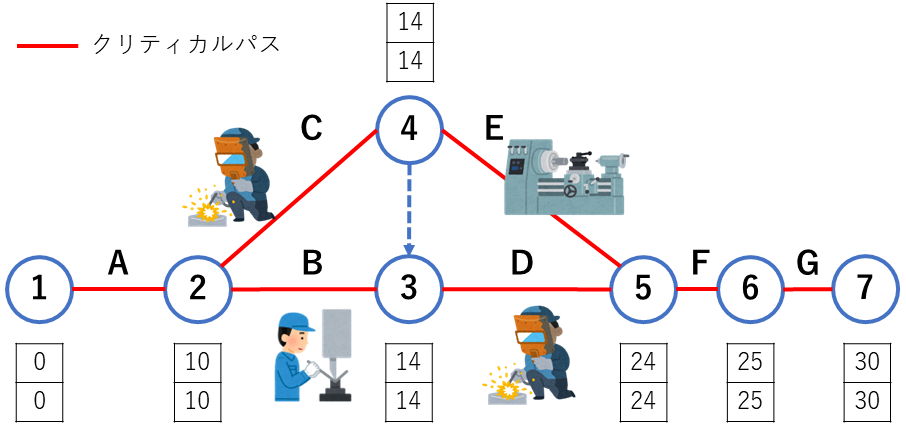

1ヶ月で作り直すこととなった製品Zの製造工程をアローダイヤグラムで表すと以下のようになります。

製品Zは2つの部品からなるため、工程も2つに枝分かれします。

(お鍋の蓋と本体のようなイメージです。)

ちなみに、多くの方が理解に苦しんでいると思われる、ダミー矢線の意味合いを分かりやすくするため、作業CとDは同じ溶接職人さんが担当する設定としました。

そのため、作業Dは作業A~B直後の17日目から始められると思いきや、作業A~C後の21日となっています。

図にしてみると改めてしみじみと感じますが、1ヶ月で納品は無茶ですね。。

当時は用語として認識していませんでしたが、納期を短縮するためには、クリティカルパス上に存在するいずれかの工程のリードタイムを削減する必要があります。

正直無理と思いつつも考え抜き、クリティカルパス上ボトルネックであった、アウトソーシング工程に着目しました。

ちなみに、アウトソーシング工程Eを細かく分解すると、以下のようになります。

この中で、アウトソーシング先による加工リードタイムの大幅な削減は困難でしたが、配送リードタイムは削減できることに気づきました。

アウトソーシング先が遠方であった上に、混載便を活用しており、配送リードタイムの占める割合が大きかったためです。

混載便とは、ヤマト運輸のような様々な荷主の荷物を同時に配送する便のことを表しますが、自社配送やチャーター便と比べるとリードタイムが長くなります。

小規模の製造業で自社便を持つのは難しく、C社においても混載便での発送がメインでした。

「これはいける…!!」とチャーター便の活用に希望の光を見出し、上司に相談したところ、まさかの指令が下ります。

製品Zの利益をこれ以上減らしたくないから、お前が配送しろ!!

内心、最悪のケースとして想定していました。なぜかというと、C社は製品別に利益管理を行っていた上に、間接労務費の配賦方式に大きな問題があり、自身の人件費は製品別損益に反映されない、「使い放題プラン」となっていたためです。

結果として、当時、管理・購買・貿易事務等を兼任しており、お腹一杯だったのですが、「配送ドライバー」という役割が追加され、限界を超えた(plus ultraな)12月が始まりました。

※製造以外全兼務状態のかますや、全ての業務を一人でこなす経営者おーちゃんを知った今は、井の中の蛙だったと痛感しています。

Tips:旋盤

旋盤は、様々な種類がありますが、段取りや調整を職人の感覚に頼る、属人化しやすい汎用加工機械です。

その段取りを数値で設定し、正確に同じ作業を繰り返すことを可能とした機械が、事例Ⅲの解答例でたまに登場する「マシニングセンタ」です。

※正確には、旋盤以外の加工機械が有する加工機能も備えていたりしますが、試験では問われないと思いますので割愛します。

マシニングセンタには品質の均一化や低コストでの量産等様々なメリットがあるものの、1点1点仕様が異なる特注品を加工する場合は品質や量産面のメリットを活かしづらいです。

そのため、受注生産品の加工については、細かい要望に応えてくれる、旋盤加工職人さんにお願いすることが多々ありました。

キーワード説明

配賦・・・製品(サービス)に直接発生する費用ではない間接費を振り分ける処理です。

配賦には様々な方法がありますが、製品毎の売上高を基準とした場合には、各製品の費用構造の違いを考慮できない等、一長一短があります。

2次試験の事例Ⅳで問われることがある知識です。

兼務・・・組織の5原則でいう、「専門化の法則」に反する形態であり、2次試験の事例ⅢやⅠでは、廃止を提言することが多いです。

限界を超えた(plus ultraな)12月

配送ドライバーというまさかの指令がくだった12月初旬から、週に2~3日は、

早朝~夕方:配送ドライバー

夕方~深夜:管理・購買、その他業務

という生活が続きました。

寝不足の中、人生初の2トントラックで、人生初の首都高を走行した時の恐怖は今でも鮮明に覚えています。

当時某作品は世にありませんでしたが、もしあったのならば、「plus ultra!!!」と心で唱えて自身を奮い立たせていたかと思います。

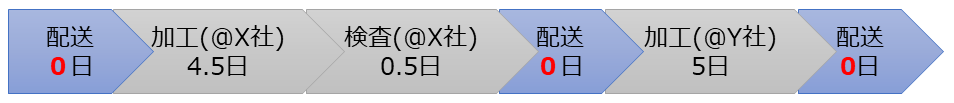

冗談はさておき、そんな日々が功を奏し、先ほど示したアウトソーシング工程Eのリードタイムを以下のように短縮することができました。

早朝から出発して午前中に部品を届けることで、配送リードタイムを実質0日にした形です。

また、その他の工程についても限界まで短縮することで、冒頭に示したアローダイヤグラムは最終的に以下のようになりました。

※長くなるので割愛しましたが、自身がドライバーとなった他に、C社の職人さんやアウトソーシング先に懇願して休日出勤してもらったりしました。

このアローダイヤグラムを見て、ARE(あれ)?っと思った方はいらっしゃるでしょうか?

図を作成した自身でも驚いたのですが、限界を超えた結果、すべての工程がクリティカルパスとなったのです。

(東海地方に君臨する、世界のT社にとってはこんなこと当たり前かもしれませんが…)

ちなみに、ここまでQCDのD(delivery:納期)に注目してばかりでしたが、納期を優先すると、Q(quality:品質)が後回しになりがちです。

製品Zをもう一度壊してしまっては目も当てられないため、納期短縮とあわせて、品質管理についても特別なチェック項目を設ける等、重点的に実施しました。

その一環として、今回の悲劇の発端となった電解研磨についても、信頼できる新規加工先を開拓し、無事に終えることができました。

そんなこんなで苦労の末に完成した製品Zを、最後も自身で顧客工場へ配送することで、年末最終日に無事納品できました。

(最終日に納会がある職場でしたが、帰ってきた時には人はもちろん食べ物までもぬけの殻だったことを今でも覚えています。食べ物の恨みは深いのです。)

後日談

無事顧客に納品することができ、ハッピーエンディングかと思いきや、ちょっとした後日談があります。

納品する際に、1ヶ月も納品が遅れてしまった製品Zを引き渡すことで、顧客が安心してくださると期待していました。

しかしながら、顧客からのコメントは

「別に急がなくてよかったのに」

でした。

実際に製品Zはしばらく保管されそうな倉庫に運搬されていきました。

納品先を間違えたかと不安に思い、C社営業部門に確認したところ、1ヶ月で納品するよう要請した本当の理由は「年度末の売上確保のため」だったのでした。

当時の私は、「納品が遅れても入るお金は同じなのになぜ」と、残念な気持ちになりました。

しかし、中小企業診断士試験を経た今は、黒字決算やキャッシュフローの観点から必要なことだったと納得できています。

中小企業にとって、キャッシュインを早めることは経営上極めて重要なことだからです。

教訓

このストーリーで、メインテーマであるアローダイヤグラム以外の試験知識において、教訓としたいことは以下の3点です。

・受注生産品の納期管理の重要性

今回題材とした受注生産品では適切な納期管理や納期短縮が重要な課題です。

ストーリー中のアローダイヤグラムでも記した通り、在庫を持てず材料の手配に時間を要することが多いためです。

今回の悲劇に直面する前までは、材料手配やアウトソーシングに対して、コストや品質を重視していましたが、以降は納期を加えたQCDのバランスで評価するようになりました。

ちなみに関連知識となりますが、受注生産品の対極に位置する量産品については、需要予測が重要となります。

洋服等の日用品をイメージしていただくとわかりやすいと思いますが、生産数が不足したら売り切れにより機会損失、生産数が多すぎるとシーズンの終わりにセール品となり利益減少に繋がるといった具合です。

・アウトソーシング含めた品質管理の重要性

製品を壊してしまったことは、社歴の浅かった私が、長年取引実績のあったアウトソーシング先を盲目的に信頼してしまったことが一つの要因でした。

その経験を基に、品質管理担当と連携し、アウトソーシング先へ定期的に品質監査を行うなど、QC活動を強化しました。

あわせて、アウトソーシング先とのコミュニケーションを強化し、加工方法等の改善やリードタイムの延長等を提案することで、スキル面、モラール面での向上を図りました。

・専門化の法則の重要性

運搬業務に携わったのが初めてだったことがあり、効率は非常に悪かったと思います。

また、日中、仕入先や製造現場との連携業務ができなかったことにより、他の受注製品に少なからず悪影響を及ぼしました。

中小企業の限られたリソースで専門化を進めることは困難だとも感じますが、それでも専門化は必要なことだと思います。

2次試験においては、専門化の法則に則って「兼務の廃止」を提言するケースもありますので、組織の5原則の残りの法則とあわせて覚えていただけたらと思います。

終わりに

今回、自身の体験をアレンジしたストーリーを通して、アローダイヤグラムを中心とした運営管理(事例Ⅲ)やその他の分野に関連するキーワードをご紹介しました。

当時の自身は苦労の末にたどり着きましたが、アローダイヤグラムを活用することで、納期管理や短縮が容易となるイメージを持っていただけたでしょうか。

運営管理の試験で、費用をかけてでもクリティカルパス短縮を図る問題が出題される背景にはこう言った苦労の積み重ねがあるのかもしれません。

末筆となりますが、ストーリー形式という性質上、様々なカテゴリーのキーワードをまとまりなく紹介する形になってしまったこと、ご容赦ください。

参考書での学習と併せることで、点と点の知識を線でつなげていただければと思います。

明日は執筆がとどまるところを知らないサトシの順番です!

前回より始まった長編の第2弾にご期待ください!!

私は長編を後3回も残している…

.jpg)

☆☆☆☆

いいね!と思っていただけたらぜひ投票(クリック)をお願いします!

ブログを読んでいるみなさんが合格しますように。

にほんブログ村

にほんブログ村のランキングに参加しています。

(クリックしても個人が特定されることはありません)