【中小企業診断士試験】加工技術 金属加工編 ~運営管理&事例III~【渾身】

当サイトを初めてご覧になる方へ。

当サイト「中小企業診断士試験 一発合格道場」は、中小企業診断士試験の合格を目指す方向けに、代々の合格者が勉強のコツや診断士としての活動の様子などを書き綴っています。

受験生以外の方も、中小企業診断士という存在に少しでも興味を持って頂けたら嬉しいです^^

アクセスありがとうございます。さいちゃんです。

今日は渾身シリーズに乗っかり、運営管理や事例IIIに出てくる「金属加工技術」の話をしたいと思います。本当は、「プラスチック加工」も書きたかったのですが、金属加工だけでとても長くなってしまったので、二回に分けたいと思います。

contents

診断士試験に必要な運営管理の知識と活用

一次試験の運営管理は、本業が製造業で関連業務をされている方は得意科目になると思います。私も本業で携わっているため、比較的得意科目にすることができました。一方で、運営管理の知識がベースとなる二次試験の事例IIIの場合、逆に点数を取りにくい印象がありました。理由としては、現場の情報を知っていることが挙げられます。

たとえば、トヨタ生産方式は世界で称えられている生産方式ですが、負の側面もあります。JITといわれるJust In Timeで部品を供給できるシステムにより、後工程で抱えていた在庫リスクを前工程に移すことになり、結果的に下請企業に負担がかかって中小企業にとっては大きなリスクとなりえます。

ただし、診断士試験の考え方は、事例企業に寄り添って、SWOTの考えを使って強みを活かし、弱みを補うという考えで戦略を実行していきます。トヨタ生産方式の強みにスポットを当て、在庫リスクを抱える弱みを補う考えを持ち、与件を根拠に解答すれば、おのずと正解にたどり着けるはずですが、私は本業に引っ張られてしまい(強みや弱みに引っ張られてしまい、)本番ではうまくできませんでした。製造業でのリアルの経験は解答作成に悪影響を及ぼす確率が高いので、意識して思考から排除しながら解答を進めるのがポイントだったと振り返っています。

☆☆☆☆☆☆☆

いいね!と思っていただけたら

![]()

にほんブログ村

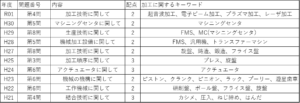

加工技術:一次試験の出題遍歴

加工技術(生産技術も含む)に関する問題は過去11年間で10回出題されている頻出問題ですが、出題内容の幅が広く点数も2~3点のため、捨て問にされる方も多いかもしれません。過去にさかのぼるほど専門性が高い問題(アクチュエータの動作など)が出されている時代もあったようで、技術者の方や生産管理に携わる方にとっては瞬殺問題ですが、製造にかかわっていない方にとっては、費用対効果が薄い逆ザヤ問題とも言えます。

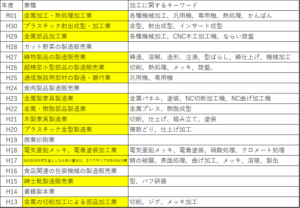

加工技術:二次試験での出題遍歴

事例IIIに出てくる企業は主に製造業ですが、金属やプラスチックへの加工を伴う企業が多いです。加工技術に関する記述がある事例は、過去19年間で14回の出題履歴があります。これほど事例IIIに取り上げられるということは、診断士がかかわる中小企業にも、このような加工メーカーが多く含まれるのではないかと推測します。与件には、加工に関する専門用語が出てくるので、まったく知らない用語でも、与件を読み解くことでキーワードの使いどころはわかる場合も多いと思いますが、関連知識を持ってる人のほうが混乱を抑えて対処できるはずですし、実現可能性が低いとんでも提案をする可能性を減らすことができると思います。

次に、金属加工技術についてピックアップし実例を示しながら解説していきます。

動画で見てみると各加工技術をイメージしやすいと思うので、参考となるリンクも載せています。

☆☆☆☆☆☆☆

いいね!と思っていただけたら

![]()

にほんブログ村

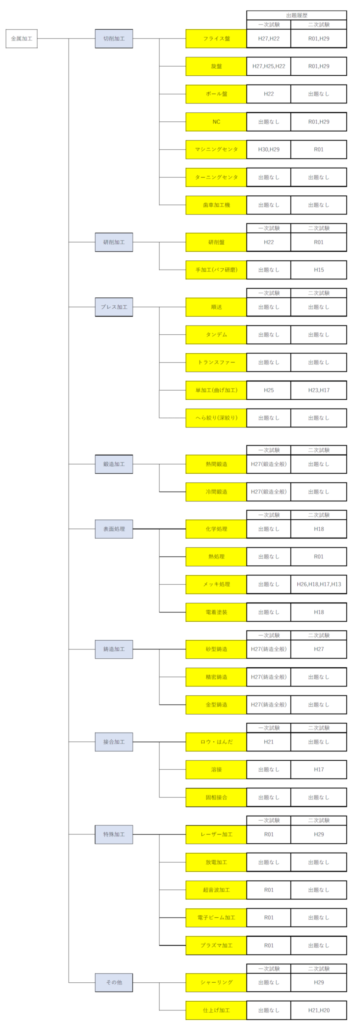

金属加工技術の系統図

金属加工技術の系統図と、過去の出題履歴を示します。抜け漏れないよう調べておりますが、不備ありましたら申し訳ございません。

各加工について

切削加工:

ボール盤・フライス盤は切削工具が回転し、旋盤は部品が回転し、工具(刃物)と部品との接触によって加工を行います。ボール盤は、切削工具の上下移動のみですが、フライス盤は部品を平面上で移動することができます。「5軸フライス」などといった、平面移動軸+回転軸を備えた、段取り時間を削減できる加工機も登場しております。

また、NCはNumerical Controlの略で、設計図面に応じた数値を入力することにより、自動で加工を行える装置のことです。CNC(Computerized Numerical Control)とも呼びます。NC旋盤や、NCフライス盤など各種加工機にNC機能が付与されています。

マシニングセンタ(MC)は、多種類の加工を連続で行えるNC加工機で、それぞれの加工に必要な工具を自動で交換できる機能を備えています。

ターニングセンタは、NC旋盤の機能をより高め、他に工具を自動で交換できる機能を備えています。フライス加工や穴あけ等も行うことができます。

歯車加工機(歯切盤)は、その名の通り歯車構造を切削する加工機です。

ボール盤の動画:ボール盤で穴をあける動画

旋盤の動画:TOKYO匠の技 旋盤

NC旋盤の動画:CNC旋盤の操作

マシニングセンタの動画:マシニングセンタの解説、加工例

ターニングセンタの動画:ターニングセンタの概要

歯車加工機の動画:歯車加工機の動作

研削加工:

研削盤は、砥石を使うことで加工精度がよく、切削加工より優れた仕上げ面が得られるという特長を持っています。機械ではできない人力が必要な加工では、職人の手による加工も行われます。例:バフ研磨など。

プレス加工:

金属の板に上から力をかける(プレス)ことで、板を変形させ設計図通りの部品を作ります。順送>トランスファー、タンデム>単加工・ベンダー曲げの順で自動化と大量生産の度合いが高くなります。プレス機だけでは上下方向の力を加えるだけなので、金型と呼ばれるアダプターを取り付け、上下方向の力を所望の部品形状を形成する力に変換します。部品の複雑性や必要生産数に応じて、自動化の度合いが高い機械を用い、プレスに必要な金型も大型になり、初期コストがかかります。一枚の板から何個の部品を取るか、どの設備を用いるか、不良率を下げられるかを最適化するプロセスは、プレス加工メーカの腕の見せ所だと思います。

へら絞り:

絞り加工は、プレス加工に含まれますが、機械で難しいような加工を行う場合に、へら絞りといって、旋盤のような機械とへらを使った人力での加工を行います。まさに町工場で行われている職人技の加工で技術の高さを感じます。かっこよくて個人的に好きな加工です。

鍛造加工:

金属をたたくことで、構造を強化し機能を持たせる加工となります。刀鍛冶が熱した金属をたたいて、日本刀を強くする工程がイメージしやすいです。一般製品では、人力ではなく機械でたたく(鍛える)工程になります。日本刀のように金属を熱して加工する場合を熱間鍛造、常温で加工する場合を冷間鍛造といいます。それぞれ、メリットデメリットがありますが、部品仕様に応じた選択をおこないます。

表面処理:

表面処理は金属表面に所望の特性を付与するために行う工程です。

化学処理では、アルコール系の洗剤のようなものを使って表面の汚れをおとしたり、酸性の薬剤を使って表面の被膜を剥ぎ、きれいな表面を出しています。そのため、化学薬品を使うことから比較的大規模な設備が必要になり、後工程への移動時にせっかくの表面が汚れてしまわないように、移動時間の短縮と、清浄環境の構築がポイントとなります。

熱処理では、熱処理炉に投入して温度を上昇させ、表面の不純物を蒸発させたり、アニールと言って、金属表面に所望の結晶構造を析出させて機能を持たせたり、ガラスでは歪を緩和させて割れにくくすることができます。熱処理炉には一度に投入できる部品量が決まっており、また、熱処理には数時間の温度維持が必要になるため、バッチ処理により生産量を大きく増やすことが難しいことと、連続稼働を維持することが肝になります。

メッキ処理では、清浄表面に金や銀などの機能性のある金属をコーティングしていきます。上記の化学処理や熱処理を行った後に、実施される場合が多いです。電気を流して電解プロセスにより表面を形成する場合が多いですが、無電解メッキといって、電気を流さないでメッキを行う自由度が高いタイプもあります。H17のC社では、金属表面に錆状の防護層を形成することにより、耐候性を向上させた金属を作っていました。

電着塗装はメッキとは異なり、金属表面に樹脂の層を形成するため、塗装の一種に分類されます。電解メッキと同様、電気を流して電解プロセスにより表面に塗装面を形成します。

鋳造加工:

鋳型を作って、その中に溶解した金属を流し込み(注湯といいます)、冷却することで金属を固め型を外して部品を取り出します。この段階では、バリ(表面についている金属の不要な部分)がついていたり、精度が悪い場合がありますので、必要に応じて切削加工などで追加工を行います。鋳型の種類としては、砂型、精密鋳造用型(ロストワックスなど)、金型などがあり、部品精度や生産量に応じて使い分けることになります。

接合加工:

金属と金属とを接合する加工になります。「ロウ接・はんだ」は、金属同士の間に「のり」(ロウ・はんだ)をつけて、冷やして固めるイメージです。一方で、「溶接」は接合させる金属の一部を溶かして「のり」にして、冷やして固めます。「のり」は常温では固体なので、流動性を持たせるために加熱します。

比較的新しめの技術としては、液体の「のり」を使うことなく、固体の状態で接合させる「固相接合」があります。一例としては、「拡散接合」と言って金属原子の拡散性を利用して金属同士の接合を行い、溶接では難しい高精度品や微細部品への適用や、ロウ接の際のガスや有機物も発生しない、といったメリットがあります。

特殊加工:

切削加工や研削加工で得られないような加工精度や微細加工が必要な場合に主に用いられる加工です。

レーザー加工はレーザーを使って、放電加工は電気の放電を使って、超音波加工は超音波を使ってという感じで、使用する加工エネルギーがそのまま加工の名前になっております。この考えを持っていれば、昨年の過去問も推測で解けるはずです。

令和元年度第4問

加工技術に関する記述として、最も適切なものはどれか。

ア 超音波加工は、液体を加圧して微小穴から噴射し、工作物に衝突させることに よって工作物を微小破砕させて、主として切断を行う加工法である。

イ 電子ビーム加工は、波長や位相がよくそろった光を、レンズとミラーで微小ス ポットに集束させ、このときに得られる高いエネルギー密度を利用して工作物の 切断、溶接などを行う加工法である。

ウ プラズマ加工は、気体を極めて高温にさせ、気体原子を陽イオンと自由電子に 解離しイオン化させ、この状態を利用して切断、穴あけ、溶接などを行う加工法 である。

エ レーザ加工は、電子を高電圧によって加速し工作物に衝突させ、発生する熱エ ネルギーを利用して工作物を溶融させて除去する加工法である。

正解ウ

プラズマとイオンの関係を知らなくても、超音波加工は超音波、電子ビーム加工は電子、レーザー加工はレーザー(光)を使うという認識を持っていれば、類推が可能です。聞いたことがない単語のオンパレードの問題でも、あきらめず設問を読み解いてみてください。

放電加工の動画:型彫放電加工の解説

超音波加工の動画:超音波振動による加工の解説

電子ビーム加工の動画:電子ビーム溶接のデモ

プラズマ加工の動画:プラズマ溶射工程

その他加工:

シャーリングは板金を切断するための加工機です。板金はロール形状で購入し、プレス機などに搭載するために板金を切断する必要があり、シャーリング機が活躍します。

仕上げ加工は、きさげ、部品の組み立てや、バリとり、磨き、梱包など、加工品を最終製品に仕上げるための工程です。部品によっては自動化が難しい場合があり、人の手が必要なネック工程になる場合があります。

ライン形成について

加工機械について、様々な部品に適用可能な汎用機と、適用部品を絞って生産効率を高めた専用機という大きな区分けがあり、それぞれの機械の組み合わせや改造を施すことで、製造部品に応じた使い分けを行います。

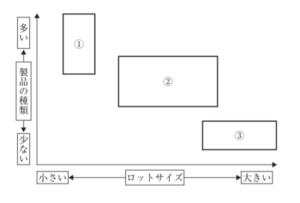

また、加工機械を組み合わせたラインも、その少品種多量生産、多品種少量生産に応じたライン編成を行います。平成28年の過去問がよくまとまっています。

平成28年度第5問

下図は、機械加工設備をロットサイズと製品の種類で分類したものである。空欄 ①〜③にあてはまる設備の組み合わせとして、最も適切なものを下記の解答群から 選べ。

解答群

ア ①:FMS ②:トランスファーマシン ③:汎用工作機械

イ ①:FMS ②:汎用工作機械 ③:トランスファーマシン

ウ ①:汎用工作機械 ②:FMS ③:トランスファーマシン

正解ウ

トランスファーマシンは、いくつかの加工機を並べて順番に加工を進めていくため、少品種大量生産に向いています。FMSはFlexible Manufacturing Systemの略で、トランスファーマシンより汎用性を高めたラインになっています。

加工装置のライフサイクルコスト(LCC)

加工装置のコスト面を考えてみます。各加工を行うために必要な装置や、汎用設備を用いて部品を製造するときに必要な金型やジグ費の導入コスト(イニシャルコスト)と、いわゆるランニングコストといわれる装置の定期メンテナンス(保全)費用、水道光熱費、更新費用、装置や建屋の減価償却費、装置の廃棄時のコストが必要になります。このイニシャルコストとランニングコストを合わせたものを、ライフサイクルコスト(LCC)といいます。

装置の大型化や多機能化により、イニシャルコストだけでなく、より多くのランニングコストも発生することになりますので、設備導入時には長期的な視点に立って投資回収計算・NPV計算等を行うことで、ライフサイクルコストを考える必要があります。有形固定資産の財務会計上の処理については、かーなの記事が詳しいです。

【渾身】財務会計~有形固定資産の一生で考える財務・会計(前編)~

【渾身】財務会計~有形固定資産の一生で考える財務・会計(後編) ~

職人に求められる技能

事例IIIによく出てくるワードとして、「熟練の職人」という言葉があります。皆さんはどのようなイメージを持たれているでしょうか。

製品によって、その姿は多種多様な広がりを持ちます。

切削加工において、最終製品によっては公差数ミクロンの精度が要求される場合がありますが、温度環境によって、金属は膨張・収縮をしてしまうため、ミクロン単位で部品寸法や切削工具の寸法がずれてしまいます。作業環境をできるだけ恒温恒湿にするとともに、職人が工具やジグの位置を変えながら試し削りによって調整することで、安定した品質を実現することができます。

また、切削工具は部品との摩擦により発熱するため、マシニングセンタなどでは切削工具を油などの冷媒で絶えず冷やしていますが、この油の量や温度、濃度によっても、仕上がりが大きく変動すると聞きます。加工の順番や速度に応じた微調整が必要になります。

さらに、NCになって自動化されても職人の技術が必要になります。設計図通りの寸法を実現するために、NCにどんな数値を打ち込むか。不具合が出たときにどこを調整すればよいかは職人の勘と経験が必要になります。たとえAI化されたとしても、環境に応じたパラメータを設定する職人が必要になると考えています。

熱処理、メッキ加工では、部品の状態により表面にメッキがうまく載らない場合や、異物などの様々な不良が発生します。職人は不良がどこにあったのかを、数値では測りにくい経験で補い不良の原因の目星をつけて探ることができます。

このような技術は、一朝一夕で身につくものではなく、また、簡単にマニュアル化といってすぐに標準化できるものでもありません。職人の勘と経験が必要になるため、技術を伝承するためには、職人の勘を見える化、数値化することを日常的に行う必要があります。

事例IIIでは、標準化、マニュアル化、という言葉を解答によく使いますが、「そう簡単にできることではないけど、会社の存続のためにやらなければいけないこと」という感じの難度イメージで使っていただければ、より現実に即していると思っております。

以下のリンクは熟練の職人がでてくる動画ですが、コメントがとても深いので、勉強の息抜きにご覧ください。

TOKYO匠の技 旋盤紹介編、TOKYO匠の技 フライス盤紹介編、TOKYO匠の技 メッキ紹介編

以上で加工技術 金属加工編を終わります。

最後まで読んでいただきありがとうございました。

☆☆☆☆☆☆☆

いいね!と思っていただけたら

![]()

にほんブログ村

本記事を書くにあたり参考にしたリンク:

機械加工の基礎知識

なるほど!機械加工入門 キーエンス

工作機械のイロハ

一般社団法人 東京都技能士会連合会

一般社団法人 日本工作機械工業会

プレス加工の概要

FMS

トランスファーマシン

マシニングセンタ