【運営管理】生産管理のキホン

●はじめに(私も申し込みを済ませました)

みなさんこんにちは、コニケンです。おとといのをーさんの記事の通り、1次試験申し込みが始まりましたね。何事も先延ばしにせず、まだの方はさっさと申込みを済ませて、いよいよやってくる本番に向けて気持ちを高めて行きましょう!ちなみに、私にとっては、おとといが今年度夏の実務補習の申込み開始日でした。

そう、もうみなさんご存じだと思いますが、2次試験合格後、3年以内に15日間の実務経験を積んで、初めて正式に「中小企業診断士」として登録されます。昨年、私にとって初めての実務補習は横浜にある小型スーパーでした。今週は「怒7・運営管理週間」ですが、この科目の後半に登場する「店舗管理」で学んだこと:商圏、売場レイアウト、陳列等がまさに直で活きました。

最終的には、POPや売場レイアウトの改善案を具体的に提示し、社長さんへの提案が終わって一か月後、横浜に用があったついでに寄ってみたら、実際にレイアウトが変わっていたのです!

売場レイアウト設計の基本である、「顧客の店内の回遊性を高めて、購入機会を増加させること」に実際に繋がっていました。補習初日に視察したときに、ベビーカーを押しながら買い物している主婦の方が多かったのが、提案のきっかけの一つでもありました。提案したことが実際に受け入れられて、実際にアクションを取ってもらえたら、やっぱり嬉しいですよね!この夏、どのような企業に行くことになるのか、すでに楽しみしています

さて、店舗管理に絡めて、思わず導入が少し長くなってしまいましたが、今日の本題は、この科目の前半に登場する生産管理です。もちろん、この分野は2次試験の事例Ⅲにも大いに関わっていくので、ストレート合格を目指すのであれば、この怒7・完成答練の機会に論点を自分の中で整理して、確実に自分のものにしていきましょう。実際、私もこの科目に力を入れたことがストレート合格に繋がったと思っています。

今日の記事は、早くも講義から4~5か月も経ってしまった今、生産管理の基本論点を改めて確認するのが目的です。これをベースにして、他の細かい論点まで深堀りして行ってみると良いと思います

●生産管理の定義

まずは、ここで定義を改めて確認してみましょう。生産管理とは、4M (Man,Material,Machine,Method)を駆使して、Q(品質)、C(原価)、D(数量および納期)を効果的・効率的に達成する活動です。

QCDについてもう少し補足すると、

Q:お客さまが要求する品質を作りこむこと

C:お客さまに対価を頂けないムダを排除すること

D:お客さまが要望する期日に、必要な数の商品をお届けすること

この基本を押さえた上で、「自分がもし現場にいたら、どのように改善していくか?」を意識しながら学習を進めてみると、学習自体もより楽しくなってくると思います。

●サイクルタイム生産

サイクルタイムは製品1個をつくるための時間、ピッチタイムとも言います。いきなりですが、こんな問題、みなさんパッと解けますか?

<問題>

以下の条件のとき、サイクルタイムを計算せよ

稼働時間:8時間

計画停止時間:45分

稼働率:90%

不良率:5%

必要数:1000個

(ヒント)

以下のステップで解いてみてください

1.一日に稼働できる時間を算出する

2.必要数を確保するべき生産数を算出する

3.サイクルタイムを算出する

そう、究極の姿は「稼働時間/必要数」になりますが、一般的には稼働率は決して100%ではありませんし、不良率も0%ではありません。つまり、必要数以上の生産が必須です。実際に現場では、上の究極の姿に少しでも近づけるために

「計画停止時間は本当に適正?稼働率をどうやったら上げられる?不良率をどのように下げられるか?不良の基準ははっきりしているか?」等を日々考えることになるでしょう!

●標準時間

IE(作業研究)-作業測定-時間研究の部分です。(みなさん、例の“こうどうかじ:講堂火事”、しっかりと頭の中で思い浮かべられますか?)ちなみに時間研究の定義は「作業を要素作業または単位作業に分割し、その分割した作業を遂行するのに要する時間を測定する手法」です。一方、標準時間は「標準の作業者が、標準条件のもとで、標準の努力によって作業を行うのに必要な時間」、つまり生産計画の大前提となる“あるべき時間”であり、遅れても早くても生産計画が崩れてしまいます。。

少し補足すると、

標準作業者⇒その仕事への熟練度と適性を持っている作業者

標準条件⇒決められた設備、治工具を用いて、定められた作業方法によって行うこと

標準努力⇒やる気を持っての作業の速さ。

上記の通り、標準時間の設定自体が目的ではなく、QCDの効率的な達成に向けて、あくまでそれを現場で活用していくことが目的であることをお忘れなく。

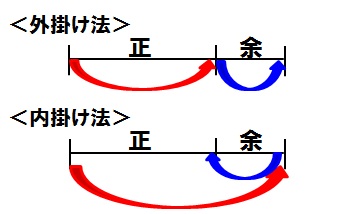

●余裕率

上に関連して、標準時間に占める余裕時間の割合が「余裕率」です。算出法が2つありましたよね?ここで改めておさらいしましょう

<外掛け法>

余裕率=余裕時間/正味時間

標準時間=正味時間×(1+余裕率)

<内掛け法>

余裕率=余裕時間/(余裕時間+正味時間)

標準時間=正味時間/(1-余裕率)

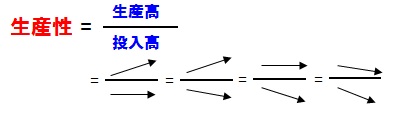

ここで着目して頂きたいのは、生産性向上は生産高を増やすだけではありません。上の図を見てください。同じアウトプットを、少ない投入高で達成することももちろん「生産性向上」ですし、たとえ生産高が減った場合でも、生産性を高い水準で保っておく必要があります。あくまで、QCDの「D」に相当する、お客様が要求する数をアウトプットすることが重要なのです。必要以上に作ると、ただ在庫が増えるだけです。そのためにも、作業の平準化、標準作業化、管理の見える化、整流化が重要となります。

●平準化生産

ひとことで言うと、生産頻度を上げていくこと、つまりどの期間をとっても、同じ量が生産されることに近いです。もちろん、生産する製品の種類・段取り替えの頻度との兼ね合いはありますが、この体制を築いておけば、生産の変動時にも強いというメリットがあります。

対象となるのは、PQ分析(ここでおさらいしておきましょう)の左上にある「量産品」の製品群です。

現状実現できていない場合は、以下のようなステップを踏みます

まず月に1回生産⇒次に月2回生産⇒週に1回生産⇒週に2回生産⇒日別の生産

また、完成車メーカーでは、平準化生産を行うためにも、部品を納入している部品メーカーと生産計画をしっかりと共有した上で、お互い在庫を極力少なく保ちつつ、必要なものが必要なときに納入される体制を築いています。

●おまけ

最後におまけです。私が勤めている完成車メーカーでは(うちだけではありませんが)、こんなことをやっているという紹介です

車両順序時間確定生産:車両メインラインの各工程(車体溶接~車体塗装~車両組立等)が、車両の生産「順序」および「時間」を確定させた上で生産すること。当たり前のように思えるかもしれませんが、同じラインに複数車種(例えば5、6車種)流れている状態では、決して簡単なことではありません。

しかし、これを遵守することで、メインラインとして存在するムダを徹底的に排除し、各工程の効率を高めるとともに、完成直後の工程である車両輸送も効率的に行えます。自動車の生産に興味がある方は、様々な本が出されているので、学習したことの具体的事例として是非読んでみてください。

●おわりに

いかがでしょう?少しは生産管理の論点が見えてきたでしょうか?忘れていた方は、思い出してきたでしょうか??

最後にオススメとして、最近本屋でよく見かける、「ものづくり本」に目を通してみるのはいかがでしょう。一例が、「モノができる仕組み辞典」:成美堂出版です。

たとえ日頃の仕事が製造業とは無縁でも、工場の内部で起きていることが、実例としてイメージが膨らむと思います。テキストの内容を頭に入れることだけが学習ではありませんよね!もちろん、試験がひと段落したら、今後の診断業務のためにも、休日とかにご家族と工場見学をしてみるのもオススメです。

それでは、また情報システム週のときにお会いしましょう!

byコニケン

●参考文献

・日本能率協会マネジメントセンター「図解でわかる生産の実務・生産管理」加藤晴彦著

・日刊工業新聞社「実践「日産生産方式」キーワード25」日産自動車(株)編

・日刊工業新聞社「コストダウンの本」岡田貞夫著

・おもしろがり http://www.omoshirogari.com/glossary_H.htm

・実務に役立つ生産管理http://www.sk-seisan.com/seikeikaku/ske03_heijyunka.html

jhonさん

こんにちは

解いて頂いてありがとうございます。上の計算でバッチリ合ってますよ!

(今考えれば、記事の終わりに答えを書くべきでしたね)

ちなみに、運営管理に限らず、財務会計でも、一次試験は「最も近い値」を選ぶことになるので、端数が出ても気にしないでください。

注意すべきは、こうやって計算が何段階かに分かれているとき、毎回四捨五入していくと、誤差がどんどん増えていくことです。せめて、問題分で与えられている数字の桁数+1まで残しながら計算してください。(問題文が整数なら、小数点第1位まで)

運営管理も、計算問題が結構出てきますが、計算自体はそんな複雑ではないものが多いので、是非全部取りにいくつもりで頑張ってください!

サイクルタイムを計算しました。

端数が出て、合っているかどうか不安になりましたので投稿しました。

ご指導願います。

1.一日に稼働できる時間を算出する

→(480-45)*0.9=391.5分

2.必要数を確保するべき生産数を算出する

→1000÷0.95≒1053

3.サイクルタイムを算出する

→391.5/1053≒22秒