【渾身】運営管理(生産管理)

みなさん、おはようございます。なおさんです。

今週から始まりました【渾身!論点シリーズ】ですが、その名の通り10代目が渾身の力を込めて贈る記事シリーズです。道場では毎年GW後の時期に掲載している人気シリーズで、様々な論点について道場メンバーが少し掘り下げて解説します。タイトルの【渾身】が目印ですので、ぜひ先代の記事も含めて読んでみてください。

さて、なおさんの【渾身!論点シリーズ】では、運営管理の「過去の分野別出題傾向を分析して、受験生の皆さんが躓きやすい分野や知識ベースを確立することで得点アップが見込める分野」について書いてみます。ABCD分類でいえば、

・A問題は、受験生の80%以上が正解できるので、たぶん大丈夫。

・B問題は、受験生の60%以上が正解できるので、なんとかなりそう。

・C問題は、差がつく部分。ここで60点が取れるか取れないかが決まる。

・D問題は、過半数の受験生が正解できない。深追いは禁物。

と考えられますので、C問題が頻出する論点について解説し、得点源にしてもらうことをテーマにしています。

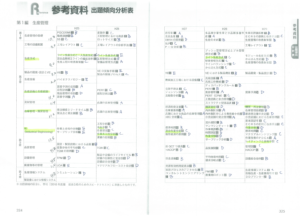

TACの過去問題集の巻末には「出題傾向分析表」というページがありますので、このページにABCD分類を書き込み、さらにA問題は5点、B問題は4点、C問題は3点、D問題は2点、E問題は1点と重みづけを行い、各論点分野ごとの過去5年間の平均点を出してみました。

・出題頻度が高いと得点が高くなるので重要分野だと考えられる。

・A問題、B問題が多いと得点が高くなるので必ずマスターしておきたい分野だと考えられる。

・得点が低い分野は、出題頻度が低い、D問題、E問題が多いということなので、効率を考えて学習すべき分野だと考えられる。

分析に使用した出題傾向分析表はこちら(2018年度版で済みません)

それではここから分野別の出題傾向とワンポイントアドバイス、論点解説を書いていきたいと思います。

(TACのスピードテキストの目次に沿って、13分野に区分しています)

(総得点合計は81.6点でしたので、分野別得点に0.61を乗じていただくと1次試験での配点に近づきます)

1.生産管理の基礎【重要】

得点は13分野中で第4位の10.8点(配点換算で6.6点)ですし、基礎となる論点ですので重要分野です。

受注生産と見込み生産、個別生産と連続生産・ロット生産、直行率、歩留まり等、生産管理の基礎的な内容が問われているために正解率は比較的高めです。(A問題、B問題が多い)

まれにH29年度第15問の様に、ECRSと言いつつも「ABC分析」、「連合作業分析」、「事務工程分析」、「流動数分析」の知識が問われる問題も出てきますが、あまり細部にこだわりすぎる必要はありません。テキストの内容をしっかし習得しておきましょう。

【渾身!論点解説】ECRS(改善の4原則)

ECRSとは、工程、作業、動作の業務改善を行う上での順番と視点を示すものです。(在庫量など作業ではないものには適用できません)ECRSの順で業務改善を行うと、改善の効果が大きく不要なトラブルも抑えられるといわれています。ECRSはそれぞれの視点の頭文字をとったもので、詳細は以下の通りです。

・E(Eliminate) ・・・ 無くせないか

・C(Combine) ・・・ 一緒にできないか

・R(Rearrange) ・・・ 順序の変更、交換はできないか

・S(Simplify) ・・・ 単純化できないか

【渾身!論点解説】5S

「工場の基本は5Sだ」とか「まずは5Sを徹底しないと」という言葉はよく聞きますが、本当の意味で「5S」を理解して実践できている工場はそれほど多くないのではないのかな、と思います。それほど「5S」は奥が深いものなんです。

トヨタの5S(トヨタでは4S+躾)セミナーを受講した後に、「まずは2Sからできるようにならないと」と感じたことを覚えています。トヨタでは、4Sは単なる美化運動ではなく全ての改善の基礎となる「型」であり、4Sの徹底により①異常(ムダ)がわかる、②仕事をしやすくする、③人・モノにけがをさせない、ことを実現するとしています。

整理:必要なものは何かを定義し、必要なものと不要なものとに区分する

このステップでは「捨てる判断基準を作り、不要なものを捨てる」ことにより、置く場所や探す時間のムダを排除していきます。一般的な生活で例えれば、「今シーズン着なかった洋服は捨てる」、「1年間読まなかった本は売る」、「引っ越し後1年間開けなかった段ボール箱は中を見ずに捨てる」といった感じですね。

整頓:整理した必要なものが、使いやすい形に置かれている

不用品を手間暇かけて整頓しても意味がありませんので、このステップでは「整理」ができていることが前提となります。

整頓では、モノに応じて保管場所、保管量、保管方法を決めていきます。また、異常が見えやすい工夫や使った後に戻しやすい工夫をすることも大切です。例えば、冷蔵庫の中にちょうど6本分のスペースをビール置き場と定めれば、飲み過ぎた場合には空っぽになりますし、買い過ぎた場合には置くことができませんので、「異常がすぐに発見できる」のです。

清掃:身の回りをきれいにすることで、人と設備の能力を十分発揮できるようにする

ポイントは、①一度大掃除をして汚したくない意識を作る、②汚れの根源を断つ、③定期清掃のルールを決めて習慣にする、です。習慣とは恐ろしいもので、人間は慣れるとそれが無い場合に不安や気持ち悪さを感じるようになります。朝食後に歯を磨かないと気持ち悪いですよね。この習性を利用して、習慣になるまで続けることがポイントですね。

清潔:整理・整頓・清掃の状態を維持する

整理・整頓・清掃(3S)の状態を維持するには、①要らないものを置かない、乱さない、汚さない、②定位置、定量を確認する、ことです。工場では「4Sパトロール」といった点検活動や、「トップ(社長)による巡回」によって4Sの維持に努めているところも多いと思います。

躾:決められたことをいつも正しく守る習慣づけ

4S+1S(躾)=5Sで、乱れない・汚れない・戻らない「心技体が整った強い現場」が実現できます。全員参加の改善活動を通じたチームワークやコミュニケーションで「躾」を養い、強い現場を養っていきます。

2.工場の設備配置

得点は13分野中で第10位の3.0点(配点換算で1.8点)です。毎年1問は問われる頻度ですが、問われない年(H28)やE問題化する年(H29)もあります。P-Q分析からフローショップレイアウト、ジョブショップレイアウトくらいは抑えるとしても、SLPの詳細な手順については効率を考えて取り組むのが良いと思われます。

【渾身!論点解説】工場の設備配置

固定式レイアウト

船や家など生産対象は定位置にあり、そこに生産設備や工具を移動させて作業を行うレイアウトです。設計や工程の変更に対応しやすい、製品の移動は最小限であるというメリットの反面、作業者や機械工具の移動が多くなるデメリットがあります。

機能別レイアウト(ジョブショップ型)

同じ種類の機械や設備を一か所に集めて配置するレイアウトです。多種少量生産に適しており、設備の稼働率を上げやすい、作業者への技術指導が容易であるというメリットの反面、製品や部品の移動経路が複雑になりやすいというデメリットがあります。

製品別レイアウト(フローショップ型)

材料から完成までの工程の順に生産設備を直線的に配置するレイアウトです。少品種大量生産に適しており、一人一人の作業が単純化する、機械の専用化が可能、工程管理・進捗管理が容易、仕掛在庫が減少する、生産期間を短縮しやすいというメリットがある反面で、一部の機械が故障するとライン全体を停止しなければならない、熟練作業者の養成が難しいというデメリットがあります。

セル生産レイアウト

異なる機械や工程によるグループを構成して工程を編成する場合の生産方式です。グループ化して生産することにより部品の運搬の手間や間接作業を減らし、生産リードタイムの短縮と仕掛品在庫の削減を実現します。

セル生産でよく使用されるU字ラインでは、一人で複数の作業工程をこなすことから、作業の所要時間や作業者による作業速度の違いによる工程間の待ち時間が発生せず、適切な作業の割り当てを行いやすくなります。さらに作業者はUの字の内側に置かれるため、背後の工程へもわずかな移動で対応でき、作業効率が良くなります。また、工場のスペースも少なくて済むメリットもあります。作業者は複数の作業工程を受け持つことになるため、作業者の多能工化が必要になります。

3.生産方式【重要】

得点は13分野中で第5位の9.0点(配点換算で5.5点)です。複数の設問で選択肢に登場する分野ですので、系統立てて理解しておく必要がある重要分野だと思います。

【渾身!論点解説】受注生産と見込み生産(注文と生産のタイミングによる分類)

1) 受注生産

顧客の注文を受けてから、(設計)、製造、出荷を進める生産形態です。設計から行う製品の場合は、受注時のコストや納期の見積りの正確さと生産リードタイムの短縮、および受注の平準化が重要なポイントとなります。

2) 見込み生産

市場の需要を見越して企画・設計した製品を、受注の前に生産を行い、在庫を保有して顧客の注文に応じて販売する生産形態です。皆さんが普段お店で目にする商品はこちらの生産形態のものが多いと思います。顧客ニーズを的確にとらえた製品企画、製品の差別化による市場での他社優位性の確保、需要予測の正確さ、柔軟な生産体制が重要になってきます。

【渾身!論点解説】個別生産、ロット生産、連続生産(仕事の流し方による分類)

1) 個別生産

「注文に応じて、その都度1回限りの生産を行う形態」と定義されています。注文住宅の様に、個別注文ごとに設計を行って生産を行います。コストや納期を正確に見積もることができないと受注できなかったり、逆にコストが見積価格をオーバーして赤字になることもあります。製品の設計は注文ごとに異なっていても、使用する部品モジュールを共通化することによって設計期間の短縮やコストダウンを実現していく例があります。

2) ロット生産(断続生産)

「品種ごとに生産量をまとめて複数の製品を交互に生産する形態」と定義されています。車、家電などで多く見られる生産形態で、個別生産と連続生産の中間的な生産形態になります。生産量の単位(何個ずつ生産するか)をロットサイズといい、ロットサイズを決める手続きのことをロットサイジングといいます。生産する製品の切り替えのたびに段取り替えが発生するので、ロットサイズの決定は段取り替えも含めた生産効率を考慮した上で行う必要があります。

ロット生産を進化させたものに「混流生産」というものもあります。混流生産は、作業基準書の電子化や必要な部品の自動供給システムなどの支援の下に、一つのラインで異なる製品を段取り替え無しで生産していくものです。以前に工場見学をさせていただいたHONDAの鈴鹿工場では混流生産が行われていましたね。

3) 連続生産

「同一の製品を一定期間続けて生産する形態」と定義されています。同一の製品を大量に連続して生産するのに適した生産形態で、代表的な例として、清涼飲料や日用雑貨品、加工食品などの大量生産があります。

【渾身!論点解説】多品種少量生産、少品種大量生産(製品種類の数と生産量による分類)

1) 多種少量生産

多くの品種を少量ずつ生産する形態です。部品の共通化、標準化やグループテクノロジーの適用などにより、製品の多様性を吸収して生産効率を上げていきます。また汎用的な設備を利用することで、多様な製品や部品に対応できるようにして設備投資効率や設備稼働効率を上げていきます。

2) 少種大量生産

少ない種類の製品を大量に生産する形態です。ライン生産とも呼ばれ、連続生産に適した生産方式です。大量の製品需要が期待できる場合には、徹底して合理化をはかった専用ラインを用いて連続生産します。

4.製品の開発・設計とVE

得点は13分野中で第9位の3.2点(配点換算で2.0点)です。VE(Value Engineering)が頻出ですが、その問われ方によってB問題からE問題まで変動します。

【渾身!論点解説】VE

VE(Value Engineering)とは、製品やサービスの「価値」を、それが果たすべき「機能」とそのためにかける「コスト」との関係で把握し、システム化された手順によって「価値」の向上をはかる手法と定義されています。(日本バリューエンジニアリング協会)

従来のコストダウンは主に、与えられた設計仕様と材料に関して、材料の節約や作業時間の短縮、労力の節減を図る方法で行われてきましたが、この方法ではコスト改善のレベルにとどまり、おのずと限界がありました。

そこで、設計仕様から見直しを行い、材料を安価なものに変更したり、形状を加工や組み立てのしやすいものに変更するといった発想にしたものがVEと呼ばれます。

「公益社団法人 日本バリュー・エンジニアリング協会」のホームページでは、クリアホルダーやコードレスアイロンなどの身近な例をあげながらVEについて解説していますので参考にしてみてください。

公益社団法人 日本バリュー・エンジニアリング協会

https://www.sjve.org/vecan/ve

5.生産技術

得点は13分野中で第11位の2.2点(配点換算で1.3点)です。H25年の「バイオテクノロジー」は変化球としても、機械設備に関する知識が問われます。「汎用機」、「専用機」、「NC(Numerical control:数値制御)工作機械」、「MC(Machining center:マシニングセンタ)」、「FMS(Flexible Manufacturing System)」、「トランスファーマシン」あたりの用語は押さえておきましょう。

6.生産計画と生産統制【重要】

得点は13分野中で第3位の11.0点(配点換算で6.7点)です。毎年複数の設問で問われる頻出分野ですし、2次試験にも通じる重要分野です。ただし、A問題、B問題の出題頻度が高いので「基本的な知識」をしっかり押さえておけば大丈夫です。①需要予測、②生産計画、③生産統制(進捗管理、現品管理、余力管理)、④在庫管理については、実際の生産の流れに従って時系列で学習していくと良いでしょう。

【渾身!論点解説】生産計画と生産統制

①需要予測

見込み生産を行う工場では生産量を、小売業では仕入量や販売量の予測を立てますね。製品のライフサイクルによるトレンド(認知度が上がってきた新製品、モデルチェンジが近く陳腐化してきた旧製品)、ブームなどの販売動向のトレンドがありますので、毎月同じ数で生産・仕入を行っていたのでは在庫切れによる販売機会の損失や過剰在庫を招きかねません。ですので企業はいろいろな情報を元にして需要予測を行うわけです。

移動平均法(加重移動平均法)は、直近の販売トレンドを予測値に含めようとする手法です。ただし、この方法では上昇トレンドにある製品の場合、直近の実績値を超える数字を予測値にすることができないという制限があります。実績平均なので当然なのですが、100→200→300と販売が伸びている場合、イメージ的には「400」としたい雰囲気ですが、過去平均なのでどれだけ加重調整を行っても300を超える数字を入れられません。「売上が安定している定番商品向け」かもしれませんね。

指数平滑法は、次回の予測値に「今回の予実差(=トレンド)の何割かを反映させよう」という考え方です。式は「次回の予測値=今回の予測値+α×今回の予実差」ですが、そもそも「次回の予測値」を導き出すものではありません。何らかの方法で導き出された予測値に直近のトレンドのエッセンスを振りかけるための方法だと理解できれば良いと思います。

線形計画法は、上記の二つの目的である「できるだけ正確な予測をしたい」というためのものではなく、「制約条件を満たした上で成果を最大(もしくは最小)にする組み合わせ」を見つけることを目的としたものです。線形計画法では制約条件が1次式で与えられますので、グラフに直線を書いて最適解を求めます。

②生産計画

生産計画は、大日程計画(半期の予算や設備投資なども勘案して月別の計画を策定)>中日程計画(人員配置なども勘案し、数か月分の部門別生産計画を策定)>小日程計画(日々の作業計画を策定、1か月分)の順で策定されます。

開発案件などのプロジェクトの日程は、ガントチャートやアローダイヤグラムによって作成されます。住宅建築(基礎工事→足場→柱→屋根→外壁→ドア・窓→内装)等の様に、タスクが複線化せず順番に進んでいくプロジェクトではガントチャートが多く使われます。一方で電気機器などの開発では、機構設計、基板設計、ソフトウェア開発、取扱説明書などが同時並行に行われますので、ガントチャートでは管理しきれません。このようなプロジェクトの場合は、アローダイヤグラムが向いていると思います。(私も長年、電子機器の開発プロジェクトでアローダイヤグラムを使っていました)

③生産統制(進捗管理、現品管理、余力管理)

生産活動の目的は「適正な量を、適正な時期に、最適なコストで生産」し、顧客に届けることで企業利益を最大化することです。ですので、生産資源の4M(人、設備・機会、材料、作業方法)を日々マネジメントすることが重要です。2次筆記試験の事例企業には、頻繁に生産統制のいずれかに課題のある企業が登場します。工場長になったつもりで生産統制(進捗管理、現品管理、余力管理)を学習することで、2次筆記試験の事例企業の課題も適切に整えてあげることができるようになると思います。

④在庫管理

テキストでは「流動数分析」にしか触れられていませんが、後述の「8.在庫管理・購買管理」で合わせて説明します。

7.資材管理

得点は13分野中で第12位(同率)の1.4点(配点換算で0.9点)です。過去の出題は、「店舗の在庫管理(A問題)」、「ストラクチャ型部品表(D問題)」だけですので、効率を考えて軽く抑える程度で構わないと思います。

8.在庫管理・購買管理【重要】

得点は13分野中で第2位の11.6点(配点換算で7.1点)です。毎年3問は出題される重要分野です。

在庫管理は企業にとって大きなテーマです。欠品による販売機会損失は避けたい一方で、在庫によるコストも抑えたい、という相反する課題の間で常に葛藤しているのではないでしょうか。

工場内では仕掛在庫の削減を目的として「トヨタ生産方式(かんばん)」や「U字ライン」、「セル生産」が考えられてきましたし、流通・小売りでは「ABC分析」や「先入れ先出し」などもテーマになってきます。生産管理分野ではありませんが、ECサイトの「ドロップ・シッピング」(販売店が在庫を持たずに注文をメーカーに転送(ドロップ)し、メーカーからユーザー宅へ直送(シップ)する)なども在庫を持たずに販売する知恵ですね。

資材購買も同様の悩みを抱えています。一度に大量に買えば安くしてもらえるけど置き場所が必要だし、必要な分だけ発注すれば割高になるし、急なオーダーに応えられない、、、そのような状況の中で「分納制度」(大量に注文してディスカウントを引き出すが、納品は定期的に必要な分だけ行ってもらう)や、「長期契約方式」(こちらも分納制度の仲間)などの工夫がされています。

9.IE(Industrial Engineering)【重要】

得点は13分野中で第1位の13.6点(配点換算で8.3点)です。毎年4問は出題される重要分野ですが、テキストのページ数も多く、作業分析や図記号など普段の生活ではなじみのない項目が多いために苦手とする方も多いのではないでしょうか。

ただ、標準作業時間の設定は事例Ⅳの予実管理にも関連してきますので、「なぜ標準時間を決めるのか→生産統制(予実管理・作業改善)を行うため」、「標準時間の決め方→実作業時間+レイティング+余裕時間」、「予実管理」と実際の生産統制をイメージしながら学習すると良いでしょう。

【渾身!論点解説】IE(作業分析)

1) 工程分析

工程分析は、「工程の順番は適切か(単純工程分析)」、「工程間に無駄な滞留はないか」、「各工程の配置は適切か(流れ線図、加工経路分析、フロムツーチャート)」、「作業者に無駄な動きはないか(作業者工程分析)」、「モノの置き方や運び方(=マテハン)は適切で無駄な動きがないか(運搬工程分析)」を分析し、ECRSの原則に従って改善を行い、工場の生産性を上げようとするものです。要するに工程のレイアウトや順序、運搬作業の設計が適切になされているかというハード面の分析ですね。

2) 動作研究

動作研究は、作業者の行う作業・動作に無駄な動きや無理な動きは無いかを点検し、作業者の安全を確保し、負担を軽減し、作業効率をアップすることで快適な環境と生産効率を両立しようという利用面(ソフト面)での分析です。H30年の2次筆記試験では「連合作業分析」が出題されましたね。

3) 稼働分析・時間研究

稼働分析は、作業者や機械設備の稼働率を把握する方法です。一日8時間、480分の就業時間には、朝礼・終礼(職場余裕)、終業時の清掃(作業余裕)、休憩時間(人的余裕)などがありますし、実際には、作業ロットの前後には準備段取り作業や機械待ちなどもありますので、どれだけ多くの時間を主体作業に振り向けて稼働率を上げるかが課題となります。

時間研究は、生産統制(予実管理・作業改善)を行う基準となる「標準時間」を決めるための具体的な手順になります。「実際に計測する(ストップウォッチ法)」、「実績資料法」、「経験見積法」、「PTS法」などの方法があります。

10.品質管理

得点は13分野中で第6位(同率)の4.8点(配点換算で2.9点)です。私の専門分野ですが、出題率はそれほど高くありません。TQM、HACCP、QC7つ道具あたりが出題されていますが、例年C問題、D問題が多く、効率的な学習を検討したいところです。この分野は書き出すと止まらなそうな気がしますので、また別の機会にでも。

11.設備管理

得点は13分野中で第6位(同率)の4.8点(配点換算で2.9点)です。「保全活動」、「設備総合効率」、「MTBF/MTTR」あたりが論点ですが、出題頻度はそれほど高くありません。難問は出題しにくい分野だと思いますので、テキストの基本的な部分が抑えられれば良いでしょう。

12.廃棄物等の管理

得点は13分野中で第12位(同率)の1.4点(配点換算で0.9点)です。過去の出題は、「LCA(ライフサイクルアセスメント)」、「資源有効利用促進法」あたりですがH28年、H29年は出題されていませんので、効率を考えて軽く抑える程度で構わないと思います。

13.生産情報システム

得点は13分野中で第6位(同率)の4.8点(配点換算で2.9点)です。生産情報システムといっても範囲は広く、設計段階で使用するCAD/CAM/CAE、生産段階で使用するPOP(Point of Production)、FMS、産業用ロボット、さらには3Dプリンターまであります。少し前まではバーコードリーダーを活用したシステムが多かったのですが、最近ではiPADを利用した生産管理ツールも増えています。C問題、D問題も多く出題されますので、テキストの基本的な部分が抑えられれば良いでしょう。

さて、いかがだったでしょうか。

次回は運営管理の後半部分「店舗・販売管理」について【渾身!論点解説】していきたいと思います。

以上、なおさんでした。

ありがとうございました。

いままでいまいち理解出来ずにいましたが、イメージが掴め、頭の中がすっきりしました。こちらを踏まえてテキストを読み込めば、記憶しやすいと確信しました。

なおさん こんにちは

とても有益な記事ありがとうございます。現在私は、こちらの

記事の内容を復習しております。私の仕事が受託ソフトウェアの

設計開発のため製造業の生産管理に興味が湧かずひたすらイン

プットとして暗記を繰り返しておりました。学習の退屈さから意欲を

失いつつありましたが、こちらの記事で一次試験で問われる論点を

俯瞰的に整理となっていたことで、私が復習している現在の立ち

位置をしっかり理解することができ、意欲も湧いてきました。

記事には具体例としてなおさん従事の電子機器の開発プロジェクト

で使用しているアローダイアグラムの話(どのような業務で使用する

のか長年不思議でした)やHONDAの混流生産など興味深く読みました。

実際の試験の直前チェックリストとしても使用できる記事ですので

携帯する資料に綴じて活用したいと思います。

大変手間のかかる記事を作成し頂きありがとうございす。

たーさん、こんにちわ。

コメントいただきありがとうございます。

うれしいお言葉をいただき、励みになります。

運営管理(生産管理)は、得手不得手が別れる科目でして、10代目の実績でも52点から87点と大きく開きがあります。工場とは関係ないお仕事だとイメージわかないですもんね。(^^;

私の記事がお役にたてたようで何よりです。

もし学習を進めていく中で疑問点や不明点が出てきましたら、遠慮なくコメントでお知らせください。

出来るだけ具体例を交えてお答えするように努めます。

順調に学習が進み、無事合格されることを心からお祈りしています。

いつも全力で応援しています。(^-^)/