【事例Ⅲ】1次知識の応用(H26過去問の振返りから考える)

こんにちは、ぽらーのです。

今日のお題は【事例Ⅲ】1次知識の応用です。H26の過去問を振り返りながら考えていきます。

ぽらーの が事例Ⅲの攻略として、知識活用のポイントと考えているのは以下の3つです。

1、与件の中にあるC社で実際に起きている問題への認識力(慣れるとそれらを表す隠語やフレーズに「ムムっ?」と反応できる)

2、1次試験知識の用語が出てきた時に、即座にC社の生産状況のイメージが思い浮かぶ。そして、起こりがちな問題や課題へ当たりがつけられることで与件からそれらを見つけやすくなる。

3、QCDの観点から、C社に起こっている問題に関して因果も含め適切に把握し、問題を解決する方策を考える。

まずは1、の問題や課題の認識力

これは慣れてくると全然難しいことではありません。

与件中に出てくる表現に「ムムっ?それって、本来のあるべき姿ではないのでは??」と食いつき、ツッコムという認識力です。

例えば、過去問H26の与件で言えば、

<過去問与件文>

主要取引先であるX社には、売上面ばかりでなく製品設計や工程設計などの生産技術や管理技術についても指導を受けるなど、経営のかなりの面で依存している。

===

⇒かなりの面で依存って、一般的に従属関係になりがちなのでは?言いなりになることで負担を強いられたり、有利に取引できなかったり。

では次。

<過去問与件文>

生産計画は、X社から受注する精密部品約100品種の受注数量を基に、設備稼働状況や材料保有状況などC社社内の都合に合わせて1カ月ごとに前月末に作成される。

====

⇒Ⅽ社社内の都合って、顧客への価値提供の視点でのQCD管理や生産統制をしていなってことであり、今日の多様な顧客ニーズへの対応の観点から問題ないのかな?

<過去問与件文>

その他の熱処理工程、メッキ工程、検査工程については、切削工程の加工終了後に各工程担当者の判断で加工順を決めている。

===

⇒各担当者の判断の加工順で全体最適になっているのかな?

<過去問与件文>

設備オペレーターが故障対応に主眼を置いて、それぞれの経験で行っている自動旋盤のメンテナンス

===

⇒それぞれの経験って、バラバラにやっていて、ベストなメンテナンスが出来ているって言えるのかな?メンテナンスの統一的な基準が必要なのではないか?

次に2、用語に反応して生産概要をつかむことで課題や問題点の早期発見につなげる

C社をイメージし、課題点や問題点へあたりをつけるために知識を活用すようなイメージですが、近年の過去問における1次知識的な用語で言えば、

見込生産、受注生産、歩留、稼働率、連続生産、ロット生産、ロットサイズ、汎用機、専用機、量産体制、納品リードタイム、多品種少量生産、段取替え・・・材料在庫、標準化、多能工、短納期化、定期発注、CAD・・・・

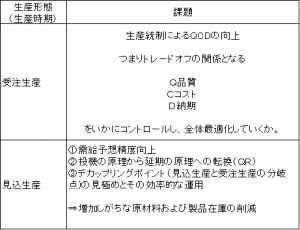

これらの出てくる用語のうち生産管理に関する内容を中心に分類・整理した上で、事例Ⅲで問われやすい観点から特徴をあげ、表にしてみました。

※黄色塗りがⅭ社で問われやすい論点

例えば、過去問H26の与件でいえば

<過去問与件文>

C社の生産工程は、切削工程、熱処理工程、メッキ工程、検査工程の4工程から構成される。自動旋盤による切削工程では、材料供給を行う設備オペレーターの監視下で24 時間稼働による連続生産が行われ、その他の工程では、前日までに切削工程で加工された精密部品を昼間8時間稼働でロット処理している。X 社からの確定受注数量は、X 社顧客からの翌月1 カ月の受注予想数量であり、C社へは毎月前月の中旬にFAXで送られてくる。C社では、X社からの確定受注数量を基に、精密部品の各品種1 カ月確定受注分を切削工程の各自動旋盤に割り付け負荷調整し、生産計画がつくられている。

===

という内容から

●現在は受注生産の可能性が高い

Ⅹ社からの前月中旬の確定受注をもって翌月の生産計画を組んでいる点から受注生産と言えそう。ただし、明記されていないため完全な受注生産か受注生産と見込生産を組み合わせたパターンかは不明。

●切削工程は連続生産

連続生産の論点はいかに連続をとめずないか。故障を起こさないか、いかに原料を切らないか、需給精度を向上させて、製品を貯めないかが課題(この場合、熱処理工程への半製品在庫)。不良品が発生すると連続で不良品を出し続けるので損害が大きい。

原料を切らせないか?⇒安全在庫を多めにとって余裕をもつ。加工不良率を前提に(目標がない。だから在庫が余るような話があるのではないか)

故障を起こさせない⇒故障対応に主眼を置いて機械を止めないことが優先。加工精度は二の次。だから加工不良率が上昇するのではないか。

●切削工程以降の熱処理工程⇒メッキ工程⇒検査工程はロット生産と考えられる。

ロット課題は段取り替え時間の短縮、段取回数の圧縮

※担当者の判断で加工順を決めている⇒それでは統制が取れてないのでは?

でも、何故、それが今まで何で通用してきたか?

それはⅩ社が各精密機器メーカーの需給変動を吸収するための在庫をもつ機能を果たすことでC社はシビアな対応を求められていなかったため。

しかし、顧客の海外移転等で取引規模が縮小する中、Ⅹ社事情で事業合理化策がねられ、Ⅹ社との力関係に劣るⅭ社に業務移管という形で対応を迫られているのが直面課題。

上記内容について、ぽらーのが試験当日にで全てできたわけではなく、あくまで1年後の振返りでの考察や仮説です。

ここで言いたかったことは、出てくる用語とそれにまつわる状況について、知識の引き出しをすぐ引き出せる(迅速に正しく使えるようにしておく)ことで、事例ⅢのⅭ社の現状をより理解することにつながることです。

<補足>

なお、上記にあげた知識について「この知識自体の内容は知っていますか?」あるいは「正確に答えられますか?」っていう問題は過去にはほとんどないです。

ただし、例外として、平成21年度の事例Ⅲの最後に見込生産と受注生産に関する以下のような問題が出ました。印象に残る問題です。

第4問(10点)

C社の自社製品は見込生産であり、現在製品化を進めようとしているOEM製品は受注生産で対応する予定である。C社の見込生産と受注生産の違いを、重視すべき情報と管理のポイントの視点から80字以内で述べよ。

===

一見すると馴染みがある代表的な生産形態の名称なので書けそうですが、意外と書けないのではないでしょうか?

事例Ⅲにおいて、この論点は直接的にではないにしろ過去から問われ続けており、そしてこれからも問われ続けると思います。従って、この過去問については、初代JCさんのこの記事や過去問集の解答解説などを参考にしていただき、しっかり押さえて頂くことをオススメします。

最後に3、のQCDの観点で、

これは知識というよりは、いわゆる切り口をもとに因果を把握し、原因をつきとめ改善策を助言する流れ、あるいは課題を把握し、達成するための具体策を提言する流れですね。

例えばH26では、

Q(品質)

加工不良率の増加が問題になっている

因果でいえば、

自動旋盤の精度が落ちている⇒設備オペレーターが故障対応に主眼を置いて、それぞれの経験でメンテナンスを行っている⇒メンテナンスにバラツキが生じており、それにより自動旋盤の精度が落ちている可能性がある

C(コスト)

<過去問与件文>

納期は材料商社に発注後約2 週間であるが、月末の在庫数、翌月の生産計画数と翌々月前半の生産予測数を勘案してほぼ2 カ月分の必要量が確保できるよう毎月月末に定期発注していて、在庫量の増加傾向がみられる。

===

ここでは、特殊仕様品で高価な材料在庫が増加傾向により在庫費用が上昇していることが問題になっている。

因果でいえば、

最近増加する加工不良率を加味して生産計画を組んでいるため、多め材料を購入せざるを得ないというのが原因の一つ

次に資材発注方法には問題がないのか?

月末の定期発注では需要予測も含め、ほぼ2ケ月分を購入(納入リードタイム2週間なのに)⇒ムダが多いのではないかという視点

ここで1次知識を登場

定期発注の発注量=在庫調整期間の需要予測―現在の在庫量+安全在庫

在庫調整期間=発注サイクル+調達リードタイム

⇒材料は高価で特殊。納入リードタイムは2週間なのに1ケ月の発注サイクルで良いの?(サイクル長くない?)

⇒翌々月の前半の需要予測の精度に問題があるのでは?(ここでは翌々月前半の生産予測数)

D(納期)

X社業務移管により迫られる納入リードタイムの大幅短縮と多品種小ロット化。

これは問題点というよりは、X社移管を受け入れた場合の経営課題(クリアしなければならない、今のレベルよりも上の目標水準)を達成するためにはどうするかが論点(H26年度 第3問の設問2)

=================

ところで、事例Ⅲでは、問題と課題は使い分けすることがよく言われております。

念のため書いておきますね。

問題は、例えば標準的な日数が7日の仕事を10日もかかってしまうことであり、あるべき姿(標準)7日に対する現状10日とのギャップ

(この場合3日間も余計にかかるという問題の原因をつきとめ、問題解決するという流れ)。

一方で課題は、新規顧客を獲得するためには7日が標準のところを5日に短縮して仕上げなくてはならないという場合、目指すべき目標と現状(標準)とのギャップ

(この場合2日をどう短縮するかが課題で、課題をいかに達成するかという流れ)。

過去問H26の場合、

問題は、最近増加傾向にある切削工程の加工不良率や在庫量の増加傾向

課題は、X社から業務移管を受ける場合に必要な生産システムの大幅な見直し

と分けることになろうかと思います。

=================

4、まとめ

前回のブログで過去問にまずは体当たりの心構えを書きましたが、今回は事例Ⅲと一次知識の応用について直近の過去問を題材に考察してみました。

近年の過去問は体当たりするだけではなく、体当たり後はしやぶりつくすように吟味することをオススメします。そのことにより事例の根底に流れるものを意識していただき、ただ問題演習をこなすという量の学習ではなく、質の学習を心がけていただければと思います。

<中小企業製造業のC社の戦略の一般的特徴(仮説)>

大手企業の大量生産、販売網、プロモーションには正面から戦わない。

こだわりや、希少性、カスタマイズされた製品、あるいは大手では対応できない小回りの技術や比類なき特殊な技術で差別化・集中化戦略

⇒見込生産よりは受注生産、大量生産ではなく小ロット多品種少量生産で対応。

<そのようなC社にまつわる運営管理上の一般的課題とは何か>

Q 品質改善および向上

C コスト削減(多品種小ロット化で発生しがちなムリ、ムダの改善)

C 在庫問題への対処(原材料、製品の在庫過多あるいは欠品発生の問題を解決)

D 段取替えの改善(ロット生産)

D 生産・納入リードタイムの短縮(短納期化)

+生産計画の適正化(H26のように顧客対応の優先順位にもとづき計画的に加工順を組むなど)

+情報管理・情報共有のあり方(部分最適から全体最適へ)

<おまけ>

ぽらーの の事例Ⅲの再現答案および開示点数、直後の感想や所感・振返りを掲載します。

本日のこの記事は、ぽらーの の昨年事例Ⅲの1年後の振返りと反省でもあります。

内容的にツッコミどころ満載でお恥ずかしい限りですが、皆様のご参考になれば幸いです。